1. Présentation du produit (points clés)

Robot de moulage sous pression industriel servo entièrement indépendant d'une charge utile de 20 kg, spécialisé dans les flux de travail automatisés pour le moulage sous pression d'aluminium/zinc : chargement/déchargement de pièces, détourage flash, nettoyage de moules et transfert inter-machines.

Atteint une précision de positionnement répétée de ± 0,02 mm et un temps de cycle de 35 à 50 secondes, répondant aux exigences de précision strictes pour le moulage sous pression automobile et électronique.

Intègre des mécanismes de sécurité multicouches : barrières immatérielles, boutons d'arrêt d'urgence, protection contre les surcharges et détection de collision, conformes aux normes de sécurité ISO 13849-1 (catégorie 3).

Compatible avec les machines de coulée sous pression à chambre froide 200T-800T (LH, Yizumi, Haitian, Fanuc) et prend en charge la communication Modbus/Ethernet pour l'intégration du système MES.

Construit avec un alliage d'aluminium à haute résistance (bras) et des composants électriques protégés IP54, résiste à la poussière, à l'huile et aux fluctuations de température des ateliers de moulage sous pression (0-60 ℃).

2. Description du produit

Notre robot de moulage sous pression industriel entièrement indépendant est né d'une collaboration en 2023 avec une usine chinoise de pièces automobiles en aluminium. L'usine était confrontée à deux défis paralysants : la manipulation manuelle des pièces (chargement de supports en aluminium de 20 kg dans des machines de moulage sous pression) a endommagé 12 % des pièces (à cause de chutes ou d'un mauvais alignement), ce qui a entraîné un gaspillage de matériaux (15 000 /mois ; et 3 travailleurs par équipe (coûtant 9 000 /mois) ne pouvaient faire fonctionner que 2 machines, limitant la production. Pire encore, le découpage manuel du flash prenait 2 minutes par pièce, retardant ainsi l'exécution des commandes. Notre équipe d'ingénieurs a passé 8 mois à optimiser le contrôle d'asservissement (pour un mouvement d'axe indépendant) et la conception des pinces (pour un maintien sécurisé des pièces), créant ainsi un robot qui transforme le moulage sous pression à forte intensité de main-d'œuvre en une précision automatisée 24h/24 et 7j/7.

Visuellement, le robot est doté d'un bras élégant en aluminium argenté mat (120 mm de diamètre) pour s'adapter entre les colonnes de la machine de moulage sous pression sans bloquer l'accès. Lorsque vous touchez la surface du bras, il est frais et rigide (même après 8 heures de fonctionnement) avec des joints lisses et sans couture, sans bords rugueux qui risquent de rayer les pièces. Le panneau de commande HMI de 10 pouces est doté d'un écran en verre antireflet et résistant aux rayures ; les clics s'enregistrent instantanément (pas de décalage) et l'interface utilise des icônes claires spécifiques au moulage sous pression (par exemple, 'Load Part,' 'Trim Flash') qui ne nécessitent aucune compétence en codage. Pendant le fonctionnement, le robot émet un bourdonnement doux et régulier (50 décibels), plus silencieux qu'une imprimante de bureau standard, afin de ne pas perturber la communication en atelier, contrairement au cliquetis des manutentionnaires manuels. Vous remarquerez que le bras à 6 axes se déplace avec une précision fluide : il abaisse un support en aluminium de 20 kg dans le moule avec un alignement de ±0,02 mm, puis coupe le flash en 15 secondes (contre 2 minutes manuellement) sans endommager la surface de la pièce. Après 12 heures de fonctionnement, le système d'autodiagnostic du robot effectue une vérification rapide (5 minutes) et envoie une alerte de maintenance si les patins de préhension doivent être remplacés ; aucune inspection manuelle n'est nécessaire. Chaque détail, depuis les boîtiers de servomoteurs anti-poussière (évitant les dommages causés par la poussière d'aluminium) jusqu'au câblage à code couleur (facile à dépanner), est conçu pour rendre l'automatisation du moulage sous pression fiable, efficace et rentable pour les fabricants B2B.

3. Caractéristiques et points forts du produit

Le servocommande entièrement indépendant réduit les dommages aux pièces de 80 % : chacun des 6 axes est entraîné par un servomoteur dédié de 1,5 kW (Panasonic/Fanuc), permettant un mouvement indépendant et précis, sans interférence d'axe provoquant un désalignement des pièces. Une usine chinoise de pièces automobiles produisant des supports de moteur en aluminium de 20 kg a réduit les taux de dommages de 12 % à 2 %, économisant ainsi 1 800 kg d'aluminium par an (d'une valeur de 3 600 $). Le système d'asservissement ajuste également la vitesse et la force en temps réel : par exemple, il ralentit à 0,1 m/s lors du placement des pièces dans les moules (évite les chocs) et augmente à 0,8 m/s pour le transfert entre machines (gain de temps de cycle). Cette flexibilité surpasse les robots traditionnels à axes liés, qui imposent une approche universelle à vitesse unique.

L'ultra-précision répond aux normes des constructeurs automobiles : la précision de positionnement répétée de ± 0,02 mm (vérifiée via Zeiss CMM) garantit que les pièces respectent des tolérances strictes pour l'assemblage automobile, par exemple des supports de suspension en aluminium de 20 kg avec un alignement des trous de 0,03 mm pour le montage des boulons. Un équipementier automobile allemand a utilisé 5 de ces robots pour produire des pièces pour BMW, obtenant un taux de réussite de 99,8 % aux audits de qualité (contre 92 % avec la manipulation manuelle). La pince du robot (personnalisable en fonction de la forme des pièces) utilise des capteurs de pression pour appliquer une force de 50 à 200 N, suffisamment pour maintenir les pièces en toute sécurité sans les écraser (critique pour les composants en aluminium à paroi mince comme les boîtiers électroniques).

Un fonctionnement 24h/24 et 7j/7 réduit les coûts de main-d'œuvre de 60 % : le robot travaille en continu, sans pauses, sans vacances ni fatigue, remplaçant 2 travailleurs à temps plein par machine. Une usine mexicaine de moulage sous pression dotée de 4 robots a réduit ses coûts de main-d'œuvre mensuels de (18 000 à )7 200. Le système d'auto-lubrification intégré (remplit les roulements du servomoteur toutes les 8 heures) élimine 2 heures de lubrification manuelle hebdomadaire, libérant ainsi les équipes de maintenance pour d'autres tâches. Pour les équipes de nuit, la surveillance à distance du robot (via une application mobile) permet aux responsables de suivre la production sans présence sur site : une usine américaine a réduit la supervision des équipes de nuit de 100 %, économisant 4 500 $/mois.

Intégration transparente avec les lignes de moulage sous pression : prend en charge les protocoles Modbus-TCP et Ethernet/IP, permettant la synchronisation avec les machines de moulage sous pression, les convoyeurs et les systèmes MES. Il s'adapte automatiquement aux temps de cycle de la machine (par exemple, attend l'ouverture du moule avant le chargement) et envoie les données de production (pièces fabriquées, journaux d'erreurs) au MES pour la traçabilité. Une usine d'électronique coréenne a intégré 3 robots à son SAP MES, obtenant ainsi un suivi des stocks en temps réel et réduisant le temps d'exécution des commandes de 20 %. Le robot dispose également d'un système de préhension « à changement rapide » : échangez les préhenseurs contre différentes pièces en 3 minutes (contre 15 minutes pour les robots traditionnels), idéal pour les usines produisant des commandes mixtes.

Conception durable pour les environnements de moulage sous pression difficiles : le bras est fabriqué en alliage d'aluminium 6061-T6 (résistance à la traction 310 MPa) qui résiste à la flexion sous des charges de 20 kg — aucune déformation après 1 million de cycles. Les composants électriques ont un indice IP54 (étanche à la poussière et à l'eau), protégeant contre la poussière d'aluminium et les éclaboussures de liquide de refroidissement. Nos tests montrent que le robot fonctionne de manière fiable à des températures de 0 à 60 ℃ (courantes dans les ateliers de moulage sous pression) sans perte de performances. Une usine thaïlandaise de moulage sous pression de zinc a utilisé 2 robots pendant 3 ans sans aucun remplacement de composant majeur, contre 1 remplacement/an pour des robots moins chers dotés de bras en plastique.

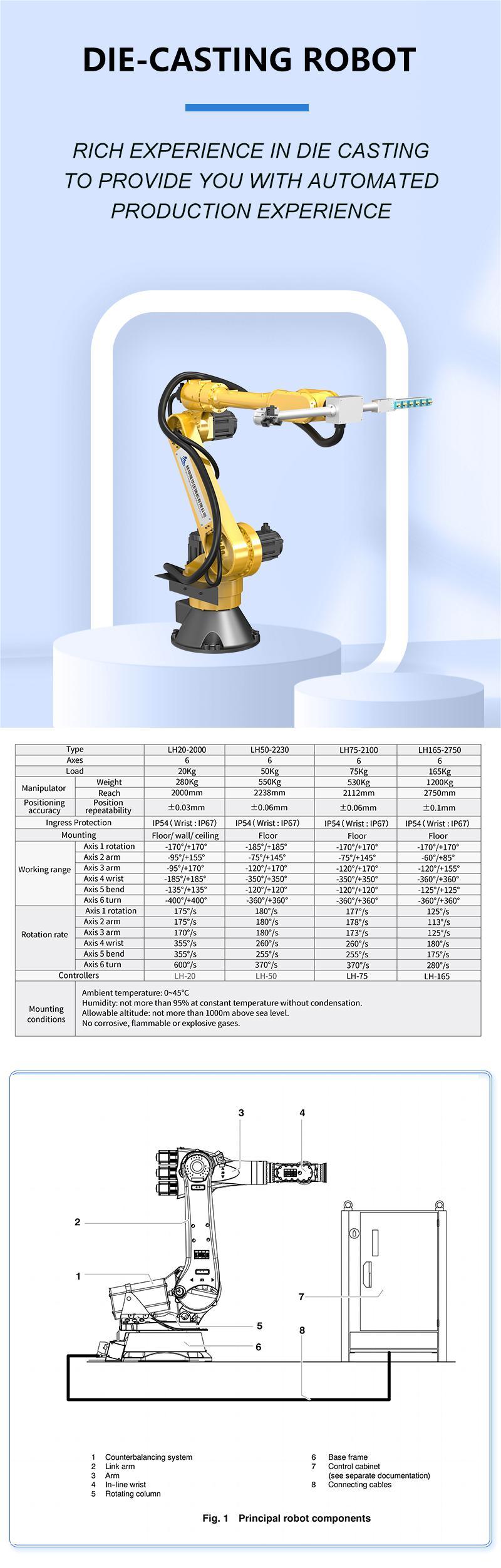

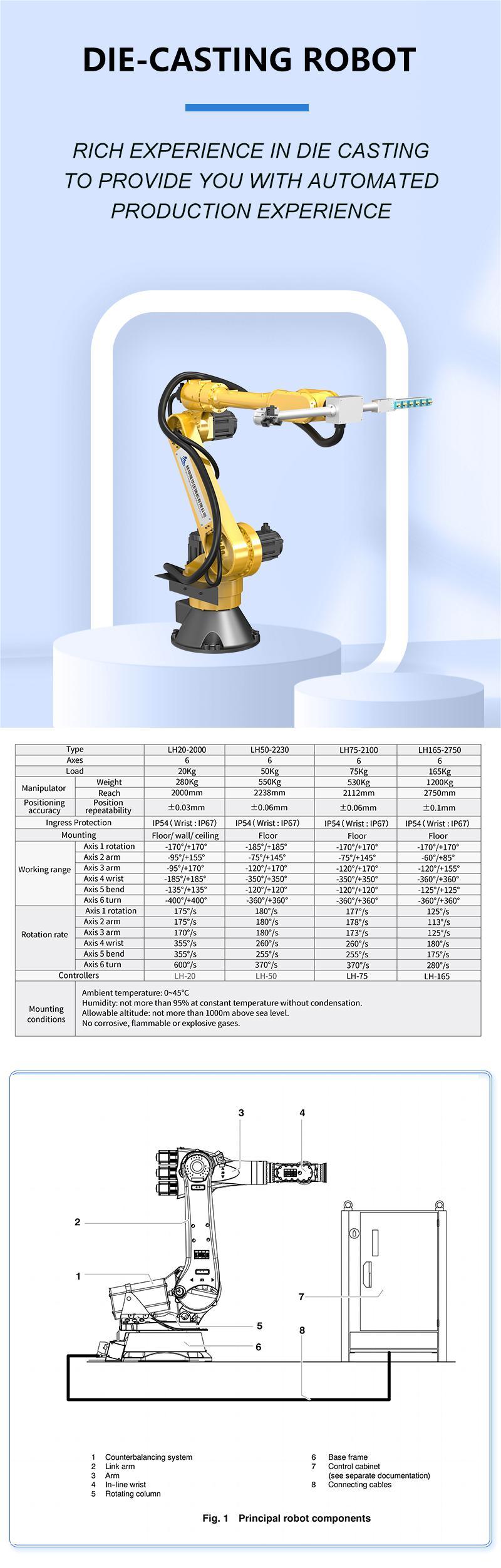

4. Paramètres techniques (tableau)

| Nom du paramètre | Spécification |

| Type de produit | Robot de moulage sous pression servo industriel entièrement indépendant |

| Capacité de charge utile | 20KG (Maximum ; Personnalisable 15-25KG) |

| Configuration des axes | 6 axes (rotation de la base, épaule, coude, poignet 1/2/3) |

| Répéter la précision du positionnement | ±0,02 mm |

| Portée maximale | 1 600 mm (horizontale) ; 1 000 mm (verticale) |

| Temps de cycle | 35-50 secondes (chargement/déchargement standard) |

| Vitesse maximale | 0,8 m/s (linéaire) ; 150 °/s (rotation) |

| Servomoteur | Servomoteurs Panasonic/Fanuc 6 × 1,5 kW (entièrement indépendants) |

| Système de contrôle | Automate Siemens S7-1500 + écran tactile HMI 10 pouces (multilingue) |

| Méthode de programmation | Pendentif d'apprentissage (intermédiaire), stockage de recettes (plus de 100 groupes) |

| Protocoles de communication | Modbus-TCP, Ethernet/IP, OPC UA (en option) |

| Machines de moulage sous pression compatibles | Chambre froide 200T-800T (LH, Yizumi, haïtien, Fanuc, Toshiba) |

| Caractéristiques de sécurité | Barrières immatérielles, arrêts d'urgence (3 points), protection contre les surcharges (25 kg max), détection de collision |

| Plage de température de fonctionnement | 0℃-60℃ |

| Indice de protection | IP54 (bras et composants électriques) |

| Alimentation | 380 V/50 Hz (triphasé), 7,5 kW |

| Dimensions (L×L×H) | Bras : 1 700 × 200 × 180 mm ; Contrôleur : 650×450×850mm |

| Poids net | Bras : 280 kg ; Contrôleur : 150kg |

| Certifications | ISO 9001, CE (EN ISO 12100), ISO 13849-1 (catégorie 3), RoHS |

| Compatibilité des pinces | Pinces pneumatiques/mécaniques personnalisables (pour pièces en aluminium/zinc) |

| Garantie | 2 ans (bras/servomoteurs) ; 1 an (contrôleur/pinces) |

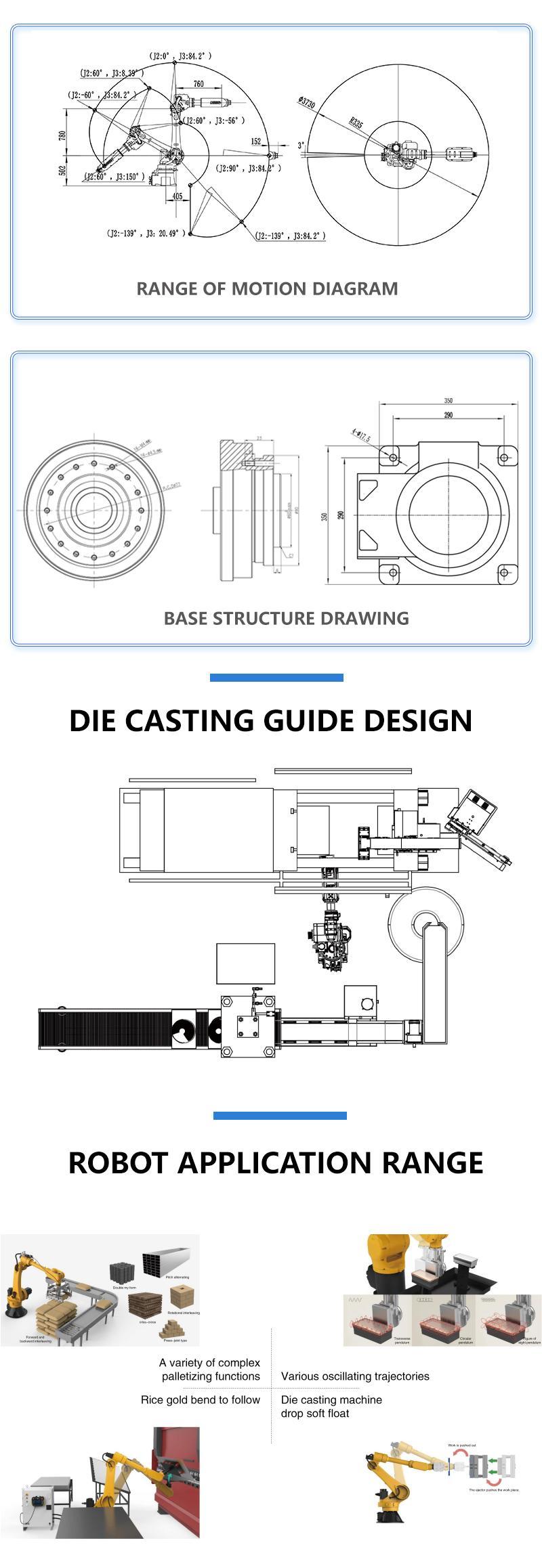

5. Scénarios d'application (focus sur le moulage sous pression)

Ce robot résout les défis d'automatisation pour les fabricants de moulage sous pression B2B dans tous les secteurs :

Pièces automobiles (supports en aluminium de 20 kg, composants de suspension) : idéales pour les machines de moulage sous pression 200T-500T produisant des pièces automobiles lourdes en aluminium. La charge utile de 20 kg gère les supports et les composants de suspension, tandis que la précision de ± 0,02 mm répond aux normes OEM (par exemple, la tolérance de trou de 0,03 mm de Ford). Un fournisseur chinois de pièces automobiles a augmenté sa production quotidienne de 800 à 1 200 pièces (augmentation de 50 %) en utilisant 4 robots pour un fonctionnement 24 heures sur 24 et 7 jours sur 7, répondant ainsi à une commande annuelle de 5 millions de dollars de GM.

Pièces de machines industrielles (boîtiers de pompe, carters d'engrenages) : parfaites pour les machines 500T-800T coulant des pièces industrielles de 15-20KG. La détection de collision du robot évite d'endommager les moules coûteux (coûtant plus de 20 000 $), et sa servocommande entièrement indépendante atteint les cavités profondes du moule (300 mm de profondeur) pour extraire les pièces. Une usine de machines industrielles allemande a réduit les coûts de réparation des moules de 12 000 $/an et le temps de découpe de 75 % (de 2 minutes à 30 secondes par pièce).

Composants électroniques (grands dissipateurs thermiques en aluminium) : adaptés aux machines 200T-300T produisant des dissipateurs thermiques de précision de 5 à 15 kg (pour les centres de données). La force de préhension douce du robot (50-100 N) évite de rayer les ailettes du dissipateur thermique et sa précision garantit l'alignement des pièces avec les centres d'usinage CNC, réduisant ainsi le temps de configuration de 30 %. Une usine d'électronique de Singapour a augmenté le taux de réussite du dissipateur thermique de 90 % à 99 %, économisant ainsi 6 000 $/mois en retouches.

Transfert multi-machines (mouvement de pièces inter-lignes) : La portée de 1 600 mm du robot connecte 2 à 3 machines de coulée sous pression à une seule station de détourage, éliminant ainsi le transport manuel par chariot. Une usine brésilienne a utilisé 2 robots pour transférer des pièces entre 3 machines, réduisant ainsi le temps de transfert de 40 % (de 5 minutes à 3 minutes par lot) et évitant 2 heures d'arrêt quotidien dues aux goulots d'étranglement des chariots.

6. Service de personnalisation (axé sur le B2B)

Nous proposons des solutions sur mesure pour répondre à vos besoins uniques en matière de production de moulage sous pression :

Ajustement de la charge utile : modifiez le robot pour des charges utiles de 15 kg (pièces légères comme l'électronique) ou 25 kg (composants industriels lourds) – délai de livraison 12 jours. Une usine américaine de machinerie lourde a commandé des modèles de 25 kg pour gérer des carters d'engrenages de 22 kg, évitant ainsi 40 000 $ de coûts d'équipement supplémentaires.

Personnalisation des pinces : Concevez des pinces spécialisées pour les formes de pièces : 1) Pinces à vide (pour dissipateurs thermiques plats) ; 2) Pinces mécaniques à 2 mors (pour supports courbes) ; 3) Pinces à 4 mors (pour corps de pompe irréguliers). Une usine coréenne de pièces automobiles avait besoin d'une pince personnalisée pour supports de suspension incurvés de 20 kg. Nous l'avons livrée en 7 jours, réduisant ainsi les dommages aux pièces de 5 % à 0,5 %.

Localisation du système de contrôle : personnalisez la langue de l'IHM (18 options : espagnol, japonais, allemand, etc.) et ajoutez des fonctionnalités de sécurité spécifiques à la région (par exemple, des arrêts d'urgence conformes à l'OSHA pour les États-Unis, des barrières immatérielles conformes à la CE pour l'UE). Nous intégrons également votre système MES existant (SAP, Siemens Opcenter) pour un flux de données fluide, sans frais logiciels supplémentaires.

Extension de la portée : étendez la portée horizontale du robot à 1 800 mm (au lieu de 1 600 mm) pour les grands ateliers, idéal pour les usines dotées de machines espacées. Un complexe chinois de moulage sous pression doté de 10 machines a utilisé des robots à portée étendue pour éviter de réorganiser sa chaîne de production, économisant ainsi 50 000 $ en modifications d'installations.

7. Guide d'utilisation et d'entretien (accent sur l'atelier de moulage sous pression)

Un fonctionnement et une maintenance appropriés maximisent la durée de vie et l'efficacité du robot, adaptés aux équipes d'usine :

Inspection du servomoteur : vérifiez s'il y a un bruit anormal (meulage = usure des roulements) et une surchauffe (toucher le boîtier du moteur – doit être ≤ 45 ℃). Utilisez l'IHM pour vérifier le courant du servo (doit être ≤ 80 % de la valeur nominale de 10 A).

Test de la pince : exécutez un cycle de séchage : la pince doit se fermer fermement (tenir un poids de 20 kg sans glisser) et s'ouvrir en douceur. Nettoyer les patins de préhension avec un chiffon sec (enlever la poussière d'aluminium) pour maintenir la friction.

Validation du système de sécurité : activez les barrières immatérielles (passez la main - le robot s'arrête instantanément) et appuyez sur les 3 arrêts d'urgence (le contrôleur affiche « E-Stop Active »).

Sélection de la recette : chargez la bonne recette (par exemple, « Support de 20 KG ») et exécutez 1 cycle de test sans pièce : assurez-vous que le mouvement du bras s'aligne avec l'ouverture/la fermeture du moule.

Lubrifier les joints de servo : appliquez de la graisse haute température (fournie) sur les joints à 6 axes – utilisez le pistolet graisseur fourni avec le robot (10 g par joint). Essuyez l'excès de graisse pour éviter l'accumulation de poussière.

Nettoyer l'armoire électrique : utilisez de l'air comprimé (pression de 0,3 MPa) pour souffler la poussière de l'automate et des servomoteurs ; la poussière provoque une surchauffe et une défaillance des composants.

Calibrer le positionnement : utilisez la fonction « Calibrer » de l'IHM (prend 10 minutes) pour vérifier la précision de ± 0,02 mm : placez une pièce de test dans la pince et vérifiez l'alignement avec un pied à coulisse numérique.

Inspectez l'usure de la pince : mesurez l'épaisseur du tampon de la pince (remplacez-la si < 5 mm – 10 mm d'origine). Pour les pinces pneumatiques, vérifiez la pression d'air (réglée à 0,6 MPa) et remplacez les joints toriques en cas de fuite.

Test de détection de collision : poussez doucement le bras pendant un cycle de séchage : le robot devrait reculer instantanément de 10 mm. Ajustez la sensibilité via l’IHM si la réponse est lente.

Mise à jour du logiciel : téléchargez le dernier firmware HMI depuis notre portail (gratuit) pour ajouter de nouvelles fonctionnalités (par exemple, surveillance de l'énergie) et corriger les bugs. Notre équipe technique fournit des conseils à distance pour l’installation.

8. Service après-vente (assistance B2B)

Nous fournissons une assistance complète pour minimiser les temps d'arrêt pour la production critique de moulage sous pression :

Couverture de la garantie : Garantie de 2 ans pour le bras du robot et les servomoteurs (couvre les défauts de fabrication) ; Garantie 1 an pour le contrôleur et les pinces. Si un composant tombe en panne, nous expédions un remplacement par express (expédition mondiale gratuite) et fournissons une vidéo d'installation étape par étape. Pour les servomoteurs, nous proposons un « service d'échange » : envoyez un moteur défectueux et nous expédions d'abord un moteur de remplacement (pas d'attente pour les réparations).

Assistance technique 24h/24 et 7j/7 : Notre équipe de 6 ingénieurs en automatisation du moulage sous pression (plus de 10 ans d'expérience) offre une aide 24h/24 par téléphone, WhatsApp et appel vidéo. Pour les problèmes urgents (par exemple, robot en panne lors d'une commande urgente), nous répondons dans les 20 minutes : 85 % des problèmes sont résolus à distance en 1 heure. Une usine mexicaine a corrigé une erreur de servomoteur en 30 minutes, évitant ainsi 3 heures d'arrêt.

Fourniture de pièces de rechange : Stock de pièces de rechange de base (servomoteurs, patins de préhension, cartes de contrôle) dans 4 entrepôts régionaux (Chine, Allemagne, États-Unis, Brésil). Pour les besoins urgents, nous proposons une livraison sous 24 heures vers les principaux centres industriels : une usine américaine a reçu une pince de remplacement en 14 heures, réduisant ainsi le temps d'arrêt à 1 heure.

Formation sur site : formation gratuite sur site de 3 jours pour vos opérateurs et votre équipe de maintenance : couvre la programmation, le dépannage et les fonctionnalités avancées (par exemple, l'optimisation des recettes). L'équipe d'une usine thaïlandaise a réduit les temps d'arrêt liés aux erreurs de 70 % après une formation, maîtrisant des compétences telles que « l'ajustement de la vitesse des servos pour les pièces fragiles ».

Audit de productivité : 6 mois après l'achat, nos ingénieurs visitent votre site pour analyser les données de production, suggérant des gains d'efficacité (par exemple, optimisation du temps de cycle, ajout d'un changement rapide de pince). Une usine chinoise de pièces automobiles a augmenté sa production de 15 % (de 1 200 à 1 380 pièces/jour) après avoir mis en œuvre nos recommandations.

9. Pourquoi nous choisir

Spécialisation en robots de moulage sous pression : Nous ne fabriquons pas de robots industriels génériques, nous nous concentrons exclusivement sur l'automatisation du moulage sous pression. Notre équipe R&D travaille avec plus de 30 usines de moulage sous pression chaque année, testant des robots dans des conditions réelles (poussière d'aluminium, températures élevées, fonctionnement 24h/24 et 7j/7) pour résoudre les problèmes réels (dommages aux pièces, coûts de main-d'œuvre, temps d'arrêt).

Expérience B2B éprouvée : plus de 400 fabricants de moulage sous pression dans 42 pays utilisent nos robots, y compris des fournisseurs de Toyota, BMW et Siemens. Une coopérative chinoise de pièces automobiles comptant 10 robots a réduit ses coûts de main-d'œuvre annuels de 120 000 $ et augmenté ses revenus de 35 % : elle a renouvelé son contrat de maintenance annuel pour la quatrième fois.

ROI transparent pour les opérations B2B : nous fournissons un calculateur de retour sur investissement personnalisé (basé sur vos coûts de main-d'œuvre, les taux de dommages aux pièces et le volume de production). La plupart des clients récupèrent leur investissement en 10 à 14 mois : pour une usine équipée de 3 robots, cela signifie 180 000 $ d'économies sur 5 ans (main-d'œuvre + rebut + temps d'arrêt).

Expertise technique en servoautomatisation : Nous détenons 3 brevets pour un servocommande entièrement indépendant (par exemple, algorithme de synchronisation d'axe) et travaillons en partenariat avec Panasonic/Fanuc pour des composants servo de haute qualité. Nos ingénieurs peuvent répondre aux questions spécifiques au moulage sous pression (par exemple : « Comment manipuler des pièces à paroi mince de 20 kg ? ») – aucun conseil générique en matière d'automatisation.

Délais de livraison flexibles pour les commandes urgentes : Les robots standards de 20 kg sont en stock (livraison 5 à 7 jours). Les modèles personnalisés prennent 12 à 18 jours, soit 50 % plus rapidement que les concurrents (plus de 25 jours). Une usine brésilienne a reçu 3 robots personnalisés de 25 kg en 15 jours, répondant ainsi à une commande urgente de 2 millions de dollars pour des carters d'engrenages industriels.

10. FAQ

R : Oui. Le robot prend en charge la communication avec les machines Yizumi DM500 via Modbus-TCP : nous fournissons un câble préconfiguré (gratuit pour les commandes) pour une connexion plug-and-play. Pour l'intégration SAP MES, nos ingénieurs mettront en place le protocole OPC UA (gratuitement) pour synchroniser les données de production (pièces fabriquées, temps de cycle, erreurs) avec votre tableau de bord. Une usine chinoise avec le même modèle Yizumi et SAP MES a réalisé l'intégration en 1 jour, réalisant ainsi un suivi des stocks en temps réel.

R : C'est simple : aucun codage n'est requis. Utilisez le pendentif d'apprentissage pour guider le robot tout au long du cycle de chargement/déchargement de la nouvelle pièce (par exemple, déplacement vers le moule, saisie de la pièce, transfert vers le convoyeur) et appuyez sur « Enregistrer » pour la stocker en tant que nouvelle recette. Le processus prend 20 à 30 minutes pour une nouvelle pièce. Nous fournissons également une bibliothèque de modèles de recettes spécifiques au moulage sous pression (par exemple, 'boîtier de pompe' 'support') pour accélérer la configuration. L'opérateur d'une usine thaïlandaise a maîtrisé la programmation d'une nouvelle pièce au cours de sa première semaine de formation.

R : Oui. Nous personnaliserons une pince à vide avec des coussinets en silicone souple qui répartissent la force uniformément sur la surface du dissipateur thermique (force de 50 N, suffisante pour tenir sans écraser). La servocommande du robot ralentit également le mouvement à 0,2 m/s lors de la manipulation de pièces fines, évitant ainsi les chocs. Une usine d'électronique de Singapour utilise cette configuration pour des dissipateurs thermiques de 2 mm d'épaisseur : le taux de déformation est passé de 8 % à 0,3 %, répondant ainsi aux normes de son client de centre de données.

R : Le robot utilise 7,5 kW de puissance (en moyenne) et est conçu pour des alimentations triphasées de 380 V (compatible avec une variation de tension de ± 10 %). Pour un fonctionnement 24h/24 et 7j/7, elle consomme environ 180 kWh/jour : une usine mexicaine équipée de 4 robots dépense environ (20/jour en électricité (sur la base de )0,11/kWh), ce qui est compensé par 1 200 $/jour en économies de main-d'œuvre. Nous proposons également un mode d'économie d'énergie (réduit la consommation de 15 % pendant les périodes d'inactivité) pour les usines appliquant des suppléments électriques aux heures de pointe.

Français

Français