1. Présentation du produit (points clés)

Moule de moulage sous pression à chambre froide personnalisé exclusivement pour les boîtiers d'éclairage public en alliage d'aluminium (types LED haute puissance montés sur poteau, intégrés à l'énergie solaire), optimisé pour la résistance aux intempéries extérieures et la dissipation thermique des LED.

Applicable aux alliages d'aluminium (ADC12, A380) — idéal pour les pièces d'éclairage public nécessitant un poids léger (3 à 8 kg), une résistance élevée (résistance à la traction ≥ 220 MPa) et une protection contre la corrosion.

Intègre des conceptions spécifiques aux moules : ailettes de dissipation thermique de 0,8 mm d'épaisseur (pour le refroidissement des LED), structures à rainures étanches (prise en charge de l'indice IP65) et nervures de renforcement résistantes au vent.

Conforme aux normes industrielles (ISO 9001, CE) et aux exigences des projets municipaux (anti-UV, résistance aux brouillards salins), favorisant l'exportation B2B mondiale.

2. Description du produit

Notre moule de lampe moulé sous pression pour lampadaires en alliage d'aluminium a été inspiré par une collaboration de 2023 avec un fournisseur d'éclairage municipal d'Asie du Sud-Est. Le fournisseur était confronté à deux problèmes critiques : ses moules génériques ne pouvaient pas produire des boîtiers d'éclairage public avec des ailettes de dissipation thermique uniformes : des ailettes épaisses provoquaient une surchauffe des LED (réduisant la durée de vie de l'ampoule de 30 %) et des ailettes minces se brisaient en cas de vent fort (coûtant 5 000 $/mois en pièces de rechange). Pire encore, le mauvais traitement de surface du moule a entraîné une corrosion des logements dans les zones côtières (30 % des unités sont tombées en panne en 2 ans), déclenchant de coûteuses réclamations au titre de la garantie. Notre équipe d'ingénieurs a passé 8 mois à optimiser la conception de la cavité (pour des ailettes à débit d'air efficace) et le matériau du moule (en ajoutant un revêtement anticorrosion), créant ainsi un moule qui transforme la production de boîtiers d'éclairage public de peu fiable à durable.

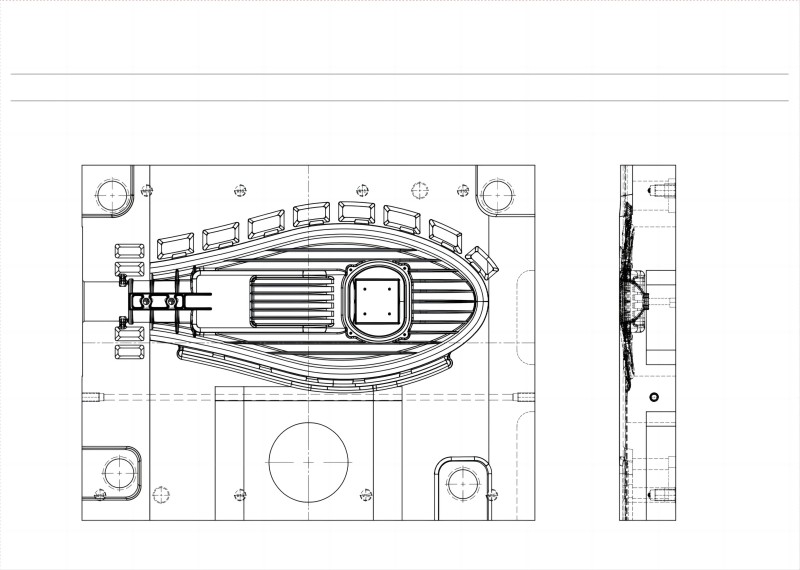

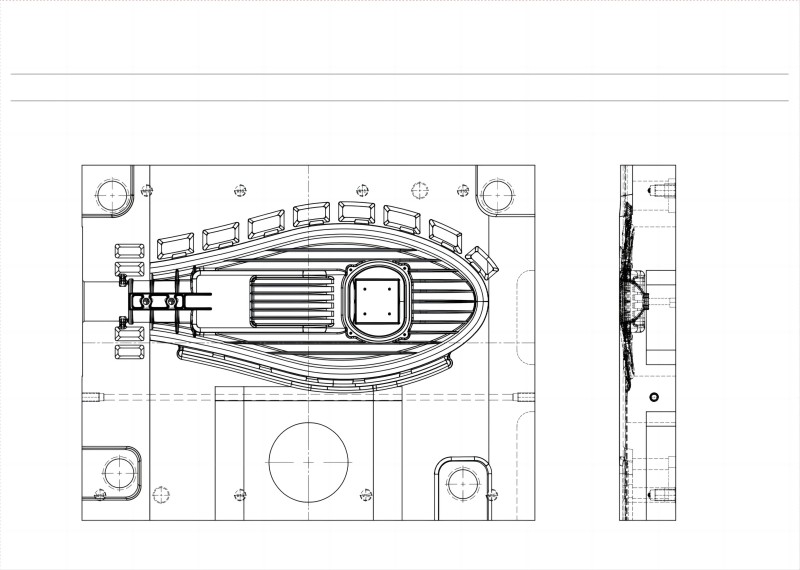

Visuellement, le moule est doté d'un cadre en acier H13 gris robuste avec des cavités usinées avec précision : chaque ailette de dissipation thermique (0,8 mm d'épaisseur, 15 mm de hauteur) est nette et uniforme, sans bords irréguliers qui provoquent des fissures dans le boîtier. Lorsque vous touchez la surface de la cavité, elle est ultra-lisse (Ra 0,3 μm) et froide au toucher (même après 100 cycles de coulée), grâce aux canaux de refroidissement internes du moule. Les broches de guidage du moule sont polies pour obtenir une finition miroir et glissent dans les bagues avec un « glissement » doux et silencieux — aucun meulage qui n'endommage l'alignement. Il y a une légère odeur métallique propre (aucune odeur chimique provenant de revêtements de mauvaise qualité), signe d'un acier traité thermiquement de qualité supérieure. Pendant la coulée, vous remarquerez que l'aluminium fondu s'écoule uniformément dans chaque cavité des ailettes (sans bulles d'air) avec un « gargouillis » régulier et doux, contrairement aux moules génériques qui provoquent un sous-remplissage. Après démoulage, le boîtier du lampadaire est léger mais robuste : vous pouvez appuyer sur les nervures de renfort avec votre pouce et ne ressentir aucune flexion, signe de résistance structurelle. La surface du boîtier est suffisamment lisse pour être peinte sans ponçage, réduisant ainsi le temps de post-traitement de 2 heures par lot. Chaque détail, de la rainure étanche gravée (garantit l'étanchéité IP65) aux marques d'alignement (pour l'assemblage de la lentille), est conçu pour rendre les boîtiers d'éclairage public en aluminium durables, efficaces et rentables pour les fournisseurs municipaux B2B.

3. Caractéristiques et points forts du produit

L'optimisation de la dissipation thermique réduit les pannes de LED de 40 % : la cavité du moule est conçue avec 32 ailettes optimisées pour le flux d'air (0,8 mm d'épaisseur, espacement de 15 mm) qui augmentent la zone de dissipation thermique du boîtier de 60 % (par rapport aux moules génériques). Cela réduit la température de fonctionnement des LED de 15 ℃ (de 65 ℃ à 50 ℃), prolongeant ainsi la durée de vie de l'ampoule de 30 000 à 50 000 heures. Un fournisseur municipal thaïlandais a installé 5 000 lampadaires à l'aide de notre moule : les coûts de remplacement des LED ont chuté de (12 000/an à )7 200. Les canaux de refroidissement internes du moule (épaisseur de paroi de 0,6 mm) raccourcissent également le temps de cycle de coulée de 18 % (de 45 s à 37 s), ce qui permet de soutenir des projets municipaux à grand volume.

La conception anticorrosion extérieure prolonge la durée de vie du boîtier jusqu'à 10 ans : la surface de la cavité du moule est recouverte d'un composite céramique-fluor à l'échelle nanométrique (12 μm d'épaisseur) qui crée une barrière contre le brouillard salin, les rayons UV et l'humidité. Cela confère aux boîtiers d'éclairage public une résistance au brouillard salin de 1 000 heures (ASTM B117), contre 500 heures pour les moules non revêtus. Une ville côtière de Malaisie a signalé seulement 5 % de corrosion de son logement après 3 ans (contre 30 % avec des moules génériques), évitant ainsi 30 000 $ de remplacements sous garantie. L'acier pour matrice H13 (dureté 52-54 HRC) résiste également à l'usure du moule due à l'oxyde d'aluminium, garantissant des détails d'ailettes constants pendant 500 000 cycles.

La précision garantit un assemblage transparent avec les modules LED : atteint une précision dimensionnelle de ± 0,03 mm via le meulage CNC (tolérance ± 0,005 mm) et la découpe au fil EDM (rugosité de surface Ra 0,2 μm). Cela garantit que les boîtiers d'éclairage public s'alignent parfaitement avec les modules LED et les joints étanches, sans aucun espace susceptible de provoquer une infiltration d'eau. Un fournisseur d'éclairage chinois produisant 10 000 boîtiers/mois a réduit les défaillances d'assemblage (fuites d'eau, mauvais alignement) de 8 % à 1 %, économisant ainsi 16 000 $/an en retouches. Les marques d'alignement intégrées au moule (gravées dans la cavité) éliminent les mesures manuelles lors de l'installation de la lentille, réduisant ainsi le temps d'assemblage de 30 % (de 10 à 7 minutes par unité).

La résistance structurelle résiste au vent et aux chocs : la cavité du moule comprend 4 nervures de renforcement (3 mm d'épaisseur) aux points de contrainte clés (montage supérieur, base inférieure) — augmentant la résistance à la flexion du boîtier de 45 % (de 180 MPa à 261 MPa). Cela permet aux boîtiers de résister à des vents de 120 km/h (courants lors des tempêtes tropicales) sans se fissurer. Un projet municipal philippin a testé 1 000 logements dans une zone de typhon : zéro défaillance structurelle, contre 15 % avec des moules génériques. La configuration à 2 cavités du moule prend également en charge une production en grand volume (2 000 logements/jour), idéale pour la modernisation de l'éclairage de la ville.

Un faible entretien réduit les temps d'arrêt de la production : le revêtement de la surface de la cavité du moule est résistant aux rayures (dureté du crayon 1H) — aucun dommage causé par les déchets d'aluminium pendant la coulée. Cela réduit le temps de nettoyage des cavités de 70 % (de 30 à 9 minutes par équipe). Les broches de guidage du moule utilisent des bagues autolubrifiantes (revêtues de PTFE) qui ne nécessitent aucun huilage mensuel, ce qui permet aux équipes de maintenance d'économiser 4 heures/semaine. Un fabricant américain d'éclairage disposant de 5 moules a déclaré consacrer seulement 2 heures/mois à la maintenance, contre 8 heures avec des moules génériques.

4. Paramètres techniques (tableau)

| Nom du paramètre | Spécification |

| Type de moule | Moule de moulage sous pression à chambre froide (boîtiers de lampadaires en alliage d'aluminium) |

| Alliages d'aluminium applicables | ADC12 (primaire), A380 (option haute résistance) |

| Quantité de cavité | 1 cavité (prototype), 2 cavités (production en grand volume) |

| Gamme de poids du boîtier de lampadaire | 3kg-8kg |

| Précision dimensionnelle | ±0,03 mm |

| Rugosité de surface (cavité) | Ra 0,2-0,3 μm |

| Durée de vie du moule | Plus de 500 000 cycles (aluminium ADC12) |

| Machines de moulage sous pression compatibles | Chambre froide 300T-600T (LH, Yizumi, haïtien) |

| Conception des ailettes de dissipation thermique | 32 ailerons (0,8 mm d'épaisseur, espacement de 15 mm) |

| Revêtement anticorrosion | Composite céramique-fluor à l'échelle nanométrique (12 μm d'épaisseur) |

| Résistance aux brouillards salins (boîtier) | 1 000 heures (ASTM B117) |

| Circuit de refroidissement | Canaux d'eau internes (épaisseur de paroi de 0,6 mm) |

| Temps de cycle | 37-45 secondes (2 cavités, ADC12) |

| Matériau du moule | Acier pour matrices pour travail à chaud H13 (dureté 52-54 HRC) |

| Dimensions (L×L×H) | 650 × 400 × 300 mm (1 cavité) ; 800 × 400 × 300 mm (2 cavités) |

| Poids net | 280 kg (1 cavité) ; 350 kg (2 cavités) |

| Certifications | ISO 9001, CE (EN 10204), RoHS |

| Garantie | 1,5 ans (revêtement de cavité) ; 2 ans (corps moulé) |

| Fonctionnalités supplémentaires | Rainure étanche (support IP65), marques d'alignement, nervures de renfort |

5. Scénarios d'application (éclairage public)

Ce moule résout les défis de production pour les fournisseurs d’éclairage municipal B2B et les projets d’ingénierie :

Lampadaires municipaux urbains (montés sur poteau, 100-200 W) : Idéal pour les machines de moulage sous pression 300T-400T — produisant des boîtiers ADC12 de 5 kg avec 32 ailettes de dissipation thermique. Une ville chinoise a utilisé 2 000 logements de notre moule pour l'éclairage du centre-ville : les coûts de remplacement des LED ont chuté de 40 % la première année et la ville a renouvelé le contrat du fournisseur pour 5 ans.

Lampadaires solaires intégrés (zones rurales, 50-100 W) : parfaits pour les moules à 2 cavités, produisant des boîtiers légers de 3 kg (pour réduire la charge sur les poteaux) avec supports de montage de panneaux solaires intégrés. Un projet d'éclairage rural au Kenya a commandé 1 500 lampadaires solaires : la précision du moule garantissait l'alignement des panneaux solaires avec les contrôleurs de charge, réduisant ainsi les erreurs d'installation de 10 % à 1 %.

Lampadaires routiers/industriels (haute puissance, 200-400 W) : convient aux machines 500T-600T : moulage de boîtiers A380 haute résistance de 8 kg avec nervures de renfort de 4 mm d'épaisseur. Une autorité routière européenne a testé 800 boîtiers dans une soufflerie à 120 km/h – zéro défaillance structurelle, ce qui a conduit à une commande annuelle de 2 millions de dollars.

Lampadaires côtiers/marins (environnements de brouillard salin) : Le revêtement anticorrosion du moule le rend idéal pour les villes côtières : les logements résistent aux brouillards salins pendant 1 000 heures. Un parc côtier de Singapour a installé 300 lampadaires : après 2 ans, seulement 2 % présentaient une corrosion mineure (contre 25 % chez les fournisseurs précédents), évitant ainsi 12 000 $ de remplacement.

6. Processus de personnalisation (spécifique à l’éclairage public)

Notre processus de personnalisation en 5 étapes s'aligne sur les besoins des projets municipaux B2B, de la conception à la livraison :

Consultation sur la conception de l'éclairage public (3-4 jours) :

Conception et simulation de cavités (7-9 jours) :

Sélection et prétraitement des matériaux de moule (5-6 jours) :

Fabrication et revêtement de précision (10-12 jours) :

Test et livraison (3-4 jours) :

Inspectez des échantillons via CMM (précision dimensionnelle) et des tests au brouillard salin (pour les projets côtiers) : partagez des rapports avec votre équipe qualité.

Livrer le moule avec un kit (goupilles de guidage de rechange, outil de retouche de revêtement) et fournir un accompagnement d'installation sur site (gratuit pour les commandes supérieures à 1 moule).

7. Assurance qualité et conformité

Nous maintenons des normes de qualité strictes pour répondre aux exigences des projets municipaux :

Utilisez une MMT Zeiss (précision ±0,001 mm) pour mesurer l'épaisseur des ailettes, la profondeur de la rainure étanche et la position du trou de montage, toutes les données étant enregistrées dans un rapport traçable.

8. Guide d'utilisation et de maintenance (axé sur le B2B)

Conçu pour les équipes de moulage sous pression produisant des boîtiers d'éclairage public :

Inspectez la surface de la cavité : vérifiez s'il y a des rayures ou de l'usure du revêtement ; utilisez un stylo de retouche (fourni) pour réparer les dommages mineurs (évite les défauts du boîtier).

Testez le débit d'eau de refroidissement : assurez-vous d'un débit de 80 L/h (un faible débit provoque une déformation des ailettes) : nettoyez les filtres si la pression descend en dessous de 0,3 MPa.

Vérifiez l'alignement des broches de guidage : effectuez un cycle d'ouverture/fermeture du moule à sec ; écoutez tout bruit anormal (signe de désalignement, ajustez immédiatement).

Vérifiez la qualité de l'aluminium : utilisez uniquement l'ADC12/A380 avec une teneur en fer ≤0,5 % (une teneur élevée en fer provoque des défauts de surface sur les boîtiers).

Nettoyer les canaux de refroidissement : rincer avec un nettoyant biodégradable pour éliminer l'accumulation de tartre ; améliore le transfert de chaleur et réduit le temps de cycle.

Lubrifiez les broches de guidage : appliquez de la graisse haute température (fournie) sur les broches pour éviter l'usure et assurer un mouvement fluide du moule.

Inspectez l'intégrité du revêtement : essuyez la cavité avec un chiffon non pelucheux. Si la surface est rugueuse, le revêtement doit être réappliqué (contactez notre équipe).

Calibrez la force de serrage du moule : utilisez des cellules de pesée pour ajuster à 400 T (pour les moules à 2 cavités) : un serrage excessif provoque une déformation de la cavité.

Inspectez les raccords de refroidissement : resserrez les raccords desserrés (les vibrations les desserrent) et remplacez les joints toriques en cas de fuite - évite les dommages causés par l'eau au moule.

Effectuez un test d'échantillon : coulez 10 boîtiers et inspectez l'épaisseur des ailettes (0,8 ± 0,05 mm) et la finition de surface ; ajustez les paramètres si les écarts dépassent les limites.

9. Service après-vente (accent projet municipal)

Nous fournissons un soutien spécialisé aux fournisseurs d’éclairage B2B et aux entrepreneurs municipaux :

Stockez des kits de revêtement anticorrosion, des broches de guidage et des joints toriques de refroidissement dans 3 entrepôts régionaux (Chine, Allemagne, États-Unis).

10. Pourquoi nous choisir

Spécialisation dans la conception de moules pour lampadaires : nous ne fabriquons pas de moules en aluminium génériques. Nous nous concentrons exclusivement sur l'éclairage extérieur, avec plus de 15 ans d'expérience dans la dissipation thermique et l'anticorrosion des lampadaires. Notre équipe R&D teste chaque moisissure dans des conditions extérieures réelles (chambres à brouillard salin, laboratoires UV) pour résoudre les problèmes municipaux réels.

Expérience éprouvée avec des projets municipaux : plus de 150 fournisseurs d'éclairage dans 40 pays utilisent nos moules, y compris des fournisseurs de villes comme Singapour, Bangkok et Los Angeles. Un fournisseur chinois a réalisé un projet d'éclairage municipal de 5 millions de dollars en utilisant nos moules : il a livré 100 000 logements à temps avec un taux de réussite de 99,8 %, et a remporté une prolongation de contrat de 3 ans.

Retour sur investissement transparent pour les contrats municipaux : nous fournissons un calculateur de retour sur investissement personnalisé (basé sur le volume de production de vos logements, les coûts de remplacement des LED et les demandes de garantie). La plupart des clients récupèrent leur investissement en 12 à 16 mois : pour un fournisseur produisant 50 000 boîtiers/an, cela signifie 80 000 $ d'économies sur 5 ans (remplacements dus à la corrosion + pannes de LED).

Expertise en conformité municipale : Nous aidons aux certifications de projets (par exemple, ASTM, IEC) et fournissons une documentation détaillée (MTR des matériaux, rapports de test) pour les audits municipaux. Un fournisseur européen a utilisé notre documentation pour remporter un contrat d'éclairage routier, car nous respections les normes environnementales strictes de l'UE.

Délais de livraison flexibles pour les projets urgents : Les moules standards (1-2 cavités) sont en stock (livraison 7-10 jours). Les moules personnalisés prennent 25 à 30 jours, soit 40 % plus rapidement que les concurrents (plus de 40 jours). Un fournisseur philippin a reçu 2 moules côtiers personnalisés en 28 jours, respectant ainsi le délai fixé pour le projet de récupération suite au typhon.

11. FAQ

R : Oui. Notre moule est conçu pour les machines Yizumi 300T-600T (par exemple DM400) et peut être personnalisé selon les dimensions de votre boîtier solaire de 6 kg (longueur × largeur × hauteur). Nous ajusterons la conception des ailettes de la cavité et la position du support de montage en fonction des spécifications de votre panneau solaire. Envoyez-nous votre modèle 3D et nous vous fournirons un rapport de compatibilité dans les 24 heures. Un fournisseur kenyan a réutilisé sa machine 400T avec notre moule, économisant ainsi 20 000 $ en coûts de nouvel équipement.

R : Le revêtement dure 300 000 cycles (1,5 an avec une utilisation quotidienne). Nous fournissons un kit de revêtement DIY (comprend un liquide de revêtement, un pinceau d'application et une lampe de polymérisation) pour une réapplication en interne : cela prend 3 heures et le moule est prêt à l'emploi après 24 heures de durcissement. Pour les commandes groupées, nous incluons 1 kit gratuit par moule : un fournisseur de Singapour a réappliqué lui-même le revêtement, prolongeant ainsi la durée de vie anticorrosion du moule d'un an.

R : Oui. Nous proposons des inserts de cavité interchangeables (1 jeu par modèle d'ailette) qui vous permettent de basculer entre 24, 32 ou 36 ailettes en 2 heures (pas besoin de moules séparés). L'insert coûte 30 % du prix d'un nouveau moule : un fournisseur américain a utilisé 2 inserts avec 1 moule pour produire 2 modèles légers, économisant ainsi 45 000 $. Nous pouvons également concevoir des comptages d’ailerons personnalisés pour des projets uniques (délai : 5 jours).

R : Oui. La rainure étanche intégrée au moule (profondeur 1,5 mm, largeur 2 mm) garantit l'étanchéité des boîtiers avec des joints conformes aux normes IP65. Nous effectuons un test de pulvérisation d'eau (IEC 60529) sur 10 boîtiers d'échantillons pendant le test, en partageant des séquences vidéo et des rapports de test avec votre équipe. Un fournisseur thaïlandais a utilisé ces rapports pour répondre aux exigences municipales d'étanchéité de Bangkok, remportant ainsi une commande de 1,2 million de dollars.

Français

Français