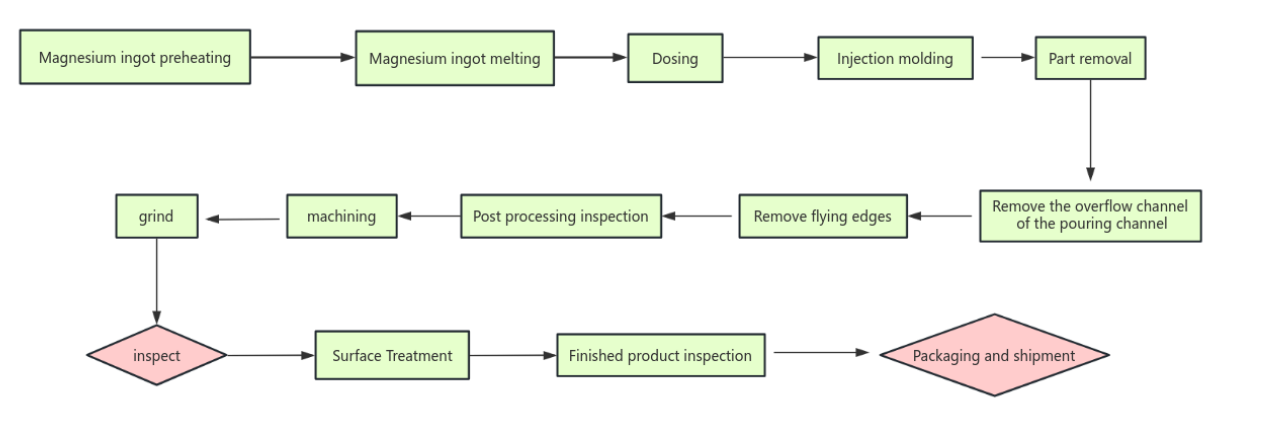

1. Présentation du produit (points clés)

Four de fusion et de dosage spécialisé pour les alliages de magnésium (AZ91D, AM60B, AZ31B), conçu pour les scénarios de moulage sous pression B2B : pièces légères automobiles (carters d'engrenages), cadres de produits 3C et production de composants industriels.

Intègre des fonctions double cœur : fusion à haute efficacité (chauffage électrique par induction, précision 650-750 ℃ ± 2 ℃) et dosage automatique (précision de ± 0,1 kg) pour éliminer les erreurs de transfert manuel.

Equipe des systèmes de sécurité multicouches : protection contre le gaz inerte à l'argon (pureté ≥ 99,99 %) pour empêcher l'oxydation/combustion du magnésium, alarmes de surchauffe (seuil de 780 ℃) et conception de creuset étanche.

Conforme aux normes industrielles (ISO 9001, CE, AMS 2759) et prend en charge l'intégration MES pour le suivi des données de production en temps réel (temps de fusion, volume de dosage, consommation de gaz).

2. Description du produit

Notre four de fusion et de dosage d’alliages de magnésium est né d’une collaboration en 2023 avec une usine européenne de pièces légères automobiles. L'usine était confrontée à deux problèmes coûteux et potentiellement mortels : la fusion manuelle du magnésium reposait sur des creusets ouverts, provoquant une perte par oxydation de 15 % (gaspillage de 300 kg de magnésium par mois, d'une valeur de 12 000 $) et de fréquents incidents de combustion à petite échelle (coûtant 8 000 $/an en réparations d'équipement). Pire encore, le dosage manuel à la poche a entraîné un écart de poids de ±0,5 kg, entraînant le rejet de 10 % des pièces moulées sous pression (en raison d'une épaisseur de paroi inégale). Notre équipe d'ingénieurs a passé 8 mois à optimiser la circulation du gaz inerte (ajout d'une couverture de buse à 360°) et le chauffage par induction (conception à double bobine pour une fusion uniforme), créant un four qui transforme le traitement du magnésium d'un traitement à haut risque et inutile à un traitement sûr et précis.

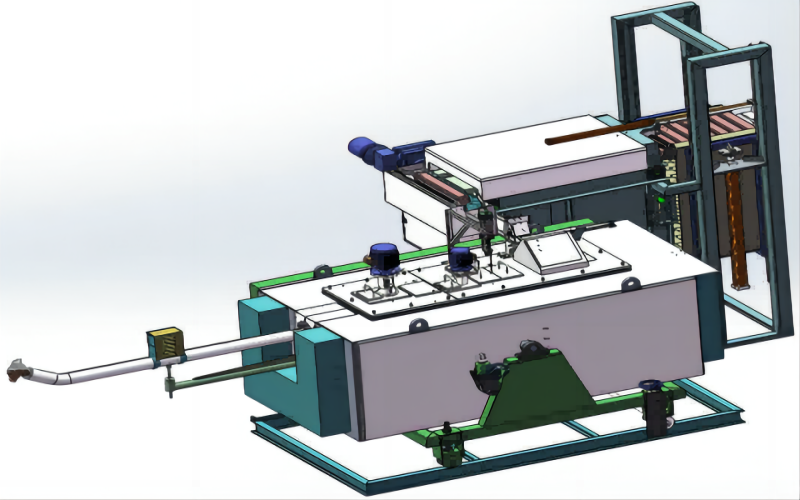

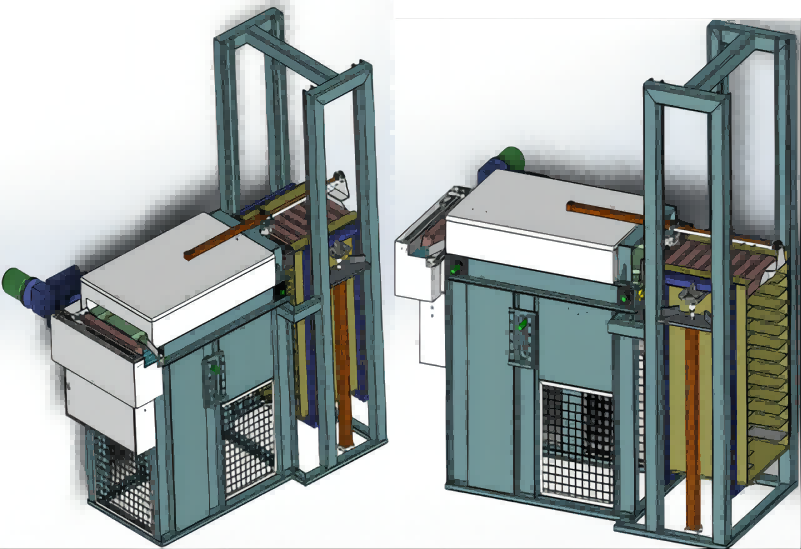

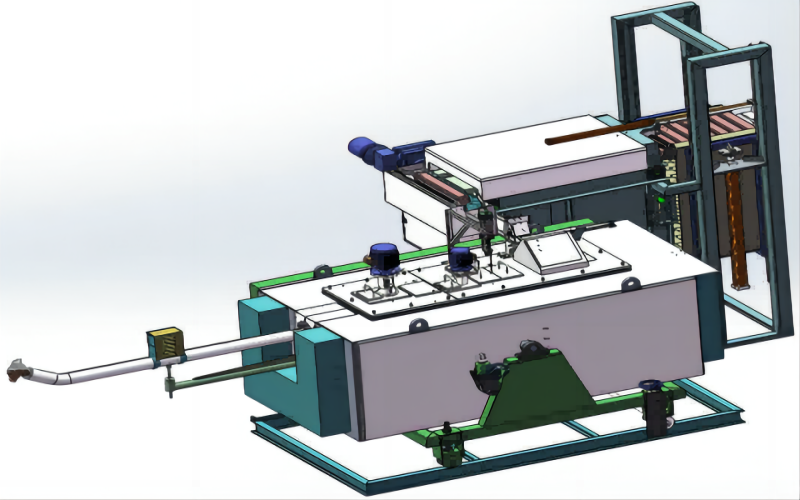

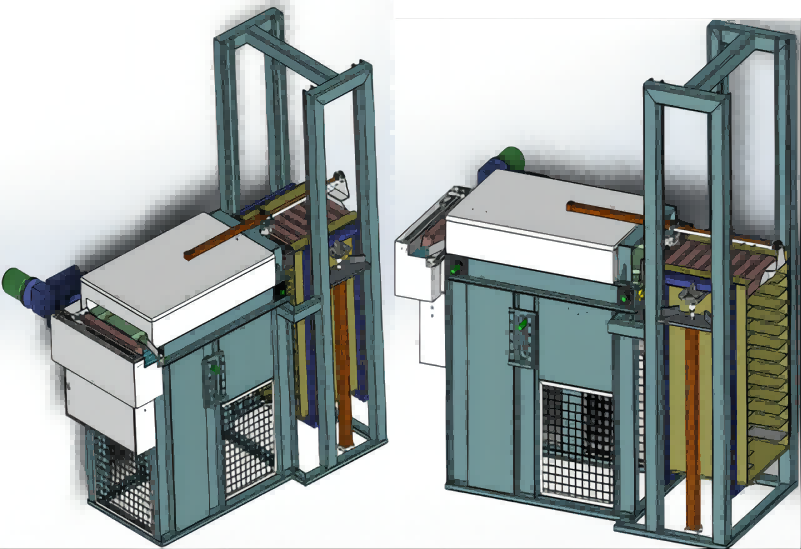

Visuellement, le four présente un extérieur robuste en acier inoxydable 310S gris mat, élégant (largeur de 1 800 mm pour le modèle de 200 kg) pour s'adapter aux lignes de production de moulage sous pression sans bloquer l'accès. Lorsque vous touchez la surface du corps du four (même pendant le fonctionnement), il est chaud mais pas brûlant (≤60℃) grâce à l'isolation en fibre céramique, contrairement aux fours traditionnels qui atteignent 150℃ et nécessitent des gants résistants à la chaleur. Le panneau de commande HMI de 10 pouces est doté d'un écran en verre antireflet et résistant aux rayures ; les robinets s'enregistrent instantanément, permettant aux opérateurs de basculer entre le « Mode de fusion » et le « Mode de dosage » avec un seul doigt. Pendant le fonctionnement, le four émet un bourdonnement faible et constant (60 décibels), plus silencieux qu'un ventilateur d'extraction commercial, afin de ne pas perturber la communication de l'atelier. Vous remarquerez que le gaz argon s'écoule en un flux doux et uniforme (visible via la lecture stable de 0,3 MPa du manomètre), créant une couche protectrice sur le magnésium fondu - aucun film d'oxydation blanc brillant (signe de déchet) ne se forme à la surface. Le bras de dosage automatique distribue 2,5 kg de magnésium fondu dans le manchon de la machine de moulage sous pression avec une précision de ± 0,08 kg ; pas de louche manuelle signifie pas de déversements ni de brûlures. Chaque détail, du tapis de sol ignifuge (inclus) aux vannes de gaz à code couleur (argon = bleu, arrêt d'urgence = rouge), est conçu pour rendre la fusion des alliages de magnésium sûre, efficace et rentable pour les fabricants B2B.

3. Caractéristiques et points forts du produit

La protection contre les gaz inertes à l'argon réduit la perte d'oxydation de 80 % : les buses d'argon annulaires à 360° du four (12 uniformément réparties) créent une couche protectrice dense (pureté de l'argon ≥99,99 %) sur le magnésium fondu, empêchant tout contact avec l'oxygène. Une usine automobile européenne a réduit les pertes par oxydation du magnésium de 15 % à 3 %, économisant ainsi 240 kg de matière première par mois (d'une valeur de 9 600 $). Le débit de gaz (5-15 L/min) est automatiquement ajusté en fonction de la température : débit plus élevé à 750 ℃ (température de fusion maximale) pour contrer le risque accru d'oxydation. Contrairement à la protection basique à l'azote (qui forme des impuretés de nitrure de magnésium), l'argon ne laisse aucun résidu, garantissant ainsi que la pureté de l'alliage répond aux normes AMS 2759 pour le moulage sous pression automobile.

Un dosage précis garantit l'uniformité des pièces moulées sous pression : le système de dosage automatique utilise une cellule de pesée (précision de 0,01 kg) et un bras servo-entraîné pour distribuer du magnésium fondu avec une précision de ± 0,1 kg, ce qui est essentiel pour des pièces telles que les carters d'engrenages AZ91D (nécessitant une épaisseur de paroi constante pour éviter les fissures). Une usine chinoise 3C produisant des cadres de téléphone en magnésium a réduit les taux de rejet de 10 % à 1,5 %, économisant ainsi 6 000 $/mois en retouches. La plage de rotation de 180° du bras doseur s'adapte à la plupart des manchons de machine de moulage sous pression (diamètre 150-300 mm), et le système stocke plus de 50 recettes de dosage (par exemple, 'Boîtier d'engrenage AZ91D de 2,5 kg, ' Cadre d'ordinateur portable AM60B de 1,8 kg') pour une commutation rapide.

Le chauffage par induction économe en énergie réduit les coûts des services publics : le système de chauffage par induction électrique à double bobine (20 kW pour le modèle de 200 kg) chauffe le magnésium de la température ambiante à 650 ℃ en 45 minutes, soit 30 % plus rapidement que le chauffage au gaz. L'isolation en fibre céramique (100 mm d'épaisseur) réduit les pertes de chaleur de 40 %, réduisant ainsi la consommation électrique de 25 % (de 80 kWh/100 kg à 60 kWh/100 kg). Un fabricant américain de composants industriels doté de 3 fours a économisé 3 600 $/mois en factures d'électricité. Le système de chauffage dispose également d'un mode « inactif intelligent » : réduit la puissance à 30 % lorsqu'il n'est pas dosé, évitant ainsi le gaspillage d'énergie pendant les intervalles entre les cycles de la machine de moulage sous pression.

Les systèmes de sécurité multicouches éliminent les risques d'incendie : La conception de sécurité du four répond à la haute inflammabilité du magnésium : 1) Une alarme de surchauffe (coupure automatique du chauffage à 780 ℃) empêche le magnésium d'atteindre le point d'inflammation (990 ℃) ; 2) Un creuset en graphite étanche (avec joint en silicone) empêche le magnésium fondu de s'infiltrer dans les interstices du four ; 3) Extincteur à poudre chimique intégré (déclenché par des capteurs de fumée) pour une utilisation d'urgence. Une usine mexicaine de moulage sous pression a évité un incendie d'une valeur de 20 000 $ lorsque l'alarme de surchauffe a arrêté le four en raison d'une panne de capteur. Le four répond également aux normes OSHA 1910.252 en matière de sécurité des travaux à chaud, ne nécessitant aucun achat d'équipement de sécurité supplémentaire.

La construction durable et résistante à la chaleur prolonge la durée de vie : le corps du four utilise de l'acier inoxydable 310S (résistance à la traction 515 MPa) qui résiste à la corrosion causée par la vapeur de magnésium et la poussière industrielle — pas de rouille ni de déformation après 5 ans d'utilisation. Le creuset en graphite (densité 1,8g/cm³) résiste à plus de 1000 cycles de fusion (contre 500 cycles pour les creusets argile-graphite), réduisant ainsi les coûts de remplacement de 50 %. Nos tests montrent que la fournaise fonctionne en continu pendant 8 000 heures/an avec seulement 8 heures d'entretien mensuel, contrairement aux fournaises bon marché qui nécessitent plus de 20 heures de réparations.

4. Paramètres techniques (tableau)

| Nom du paramètre | Spécification |

| Type de produit | Four de fusion et de dosage d'alliages de magnésium |

| Alliages de magnésium applicables | AZ91D, AM60B, AZ31B, A380 (alliages magnésium-aluminium) |

| Capacité de fusion | 50kg-500kg (réglable, personnalisable 10kg-1000kg) |

| Plage de température de fusion | 650 ℃-750 ℃ (point de fusion du magnésium : 650 ℃) |

| Précision du contrôle de la température | ±2 ℃ (chauffage électrique par induction double PID) |

| Précision du dosage | ±0,1 kg |

| Plage de volumes de dosage | 0,5 kg-10 kg (dosage unique) |

| Système de gaz inerte | Argon (pureté ≥99,99 %), débit 5-15 L/min (auto-réglable) |

| Méthode de chauffage | Chauffage électrique par induction (double bobine) |

| Consommation d'énergie | 60 kWh/100 kg (modèle 200 kg) |

| Matériau du creuset | Graphite haute densité (densité 1,8 g/cm³) |

| Matériau du corps du four | Acier inoxydable 310S (avec isolation en fibre céramique) |

| Caractéristiques de sécurité | Alarme de surchauffe (seuil de 780 ℃), détecteur de fuite d'argon, extincteur à poudre chimique, arrêt d'urgence |

| Système de contrôle | IHM 10 pouces + automate Siemens S7-1200, stockage de recettes : plus de 50 groupes |

| Protocole de communication | Modbus-TCP (intégration MES en option) |

| Environnement opérationnel | Température 0 ℃-40 ℃, humidité ≤ 85 % (sans condensation) |

| Dimensions (L×L×H) | 1500×1200×2000mm (50kg) - 3000×2000×2800mm (500kg) |

| Poids net | 800kg (50kg) - 3500kg (500kg) |

| Certifications | ISO 9001, CE (EN 60204), AMS 2759 (Traitement du magnésium), OSHA 1910.252 |

| Garantie | 3 ans (corps de four/creuset) ; 1,5 ans (système de contrôle/vannes de gaz) |

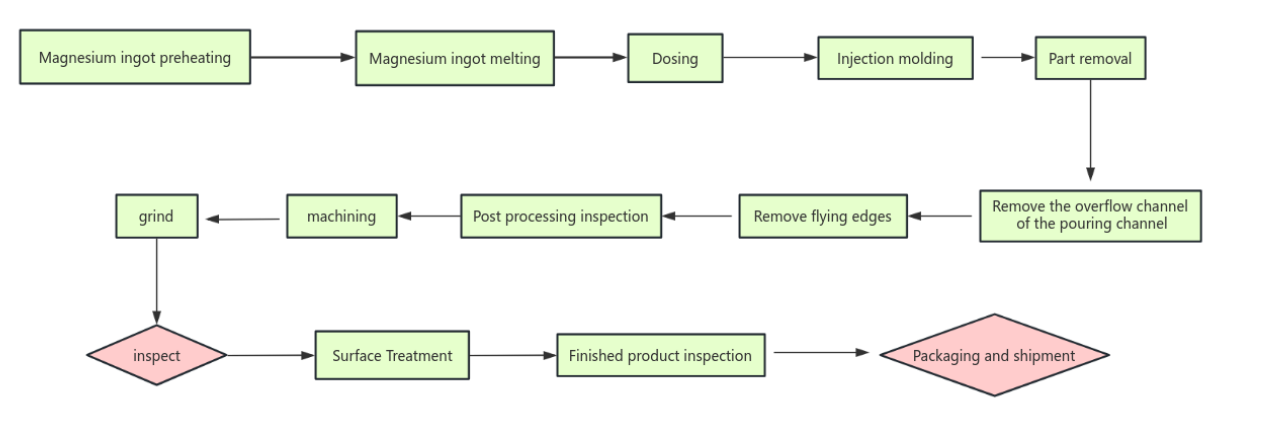

5. Scénarios d'application (focus sur le moulage sous pression de magnésium)

Ce four résout les défis de sécurité et d’efficacité pour les fabricants B2B d’alliages de magnésium :

Pièces légères automobiles (carters d'engrenages, colonnes de direction) : idéales pour une capacité de 200 à 500 kg : alliage de magnésium fondant AZ91D (rapport résistance/poids élevé) pour les carters d'engrenages automobiles. Un fournisseur allemand de pièces automobiles utilise 2 fours de 300 kg pour produire 5 000 carters d'engrenages/mois, avec une perte par oxydation réduite de 15 % à 3 %, ce qui représente une économie de 115 200 $/an. La précision de dosage de ±0,1 kg garantit une épaisseur de paroi uniforme, répondant aux normes strictes d'allégement de BMW (réduction de poids de 10 % par rapport aux pièces en aluminium).

Cadres de produits 3C (ordinateurs portables, boîtiers de tablettes) : parfaits pour une capacité de 50 à 150 kg – fusion du magnésium AM60B (excellente usinabilité) pour les cadres 3C à parois minces. Une usine d'électronique chinoise produit 10 000 boîtiers d'ordinateurs portables/mois avec un four de 1 100 kg, réduisant ainsi les taux de rejet de 10 % à 1,5 % (une économie de 72 000 $/an). La protection contre l'argon garantit que la finition de surface du boîtier est lisse (Ra 0,8 μm), éliminant ainsi le meulage post-traitement.

Composants industriels (roues de pompe, corps de vanne) : Convient pour une capacité de 100 à 300 kg - fusion du magnésium AZ31B (résistant à la corrosion) pour les roues de pompes industrielles. Un fabricant américain de pompes a réduit son temps de production de 30 % (de 8 à 5,6 heures/100 pièces) et ses coûts énergétiques de 25 %, répondant ainsi à une commande annuelle de 2 millions de dollars d'une entreprise de traitement de l'eau.

Pièces auxiliaires aérospatiales (petits composants structurels) : La petite capacité de 50 à 100 kg et la conformité AMS 2759 le rendent idéal pour les pièces aérospatiales de faible volume. Un fournisseur européen de l'aérospatiale utilise un four de 50 kg pour produire des supports en magnésium pour les sièges d'avion, dont la pureté de l'alliage passe les audits de matériaux d'Airbus (teneur en magnésium de 99,9 %).

6. Analyse approfondie du système de sécurité (spécifique au magnésium)

L'inflammabilité du magnésium nécessite une conception de sécurité spécialisée : le système à 5 couches de notre four répond à tous les points de risque pour les utilisateurs B2B :

3 boutons d'arrêt d'urgence (IHM, côté four, panneau de vannes gaz) qui coupent simultanément l'alimentation électrique, le gaz et le chauffage.

7. Guide d'utilisation et de maintenance (axé sur le B2B)

Un fonctionnement et une maintenance appropriés garantissent la sécurité et la longévité, adaptés aux équipes des ateliers de moulage sous pression :

Préparation du gaz argon : vérifiez la pression de la bouteille d'argon (≥1MPa) et la pureté (≥99,99 % via l'écran HMI). Remplacer le cylindre si pression <0,5MPa (évite une protection interrompue).

Calibrage du capteur de température : utilisez un thermocouple portable pour confirmer la température du magnésium fondu (écart ≤ 2 ℃ autorisé). Recalibrez via l'IHM si nécessaire.

Inspection du creuset : Vérifiez le creuset pour détecter les fissures (visuellement) et l'intégrité du joint (pas de fuite d'argon – utilisez de l'eau savonneuse sur les connexions).

Test du système de sécurité : appuyez sur le bouton d'arrêt d'urgence pour confirmer la coupure d'alimentation/de gaz. Testez l’activation de l’extincteur (mode simulé) pour garantir sa fonctionnalité.

Nettoyer les buses d'argon : retirez 12 buses annulaires (tournez dans le sens inverse des aiguilles d'une montre) et trempez-les dans de l'acétone pour éliminer l'accumulation d'oxyde de magnésium. Les buses obstruées réduisent la couverture de gaz.

Lubrifier le bras doseur : appliquez de la graisse haute température (300 ℃ max) sur les charnières du bras doseur - garantit un mouvement fluide et une précision de ± 0,1 kg.

Inspecter l'isolation : Vérifiez l'isolation en fibre céramique pour déceler les espaces (réparez avec du ruban céramique) pour maintenir l'efficacité thermique : les espaces augmentent la consommation d'énergie de 15 %.

Recettes de sauvegarde : exportez les recettes de dosage et de fusion vers une clé USB pour éviter la perte de données en cas de panne de l'automate.

Test d'épaisseur du creuset : utilisez une jauge d'épaisseur à ultrasons pour mesurer l'épaisseur de la paroi du creuset (remplacez si <5 mm – 15 mm d'origine).

Inspection des vannes de gaz : testez le débit d'argon (5-15 L/min) avec un débitmètre. Remplacez les vannes si le débit fluctue > 2 L/min (une couverture de gaz inégale provoque une oxydation).

Vérification du système électrique : serrez les vis des bornes dans le boîtier de commande (les vibrations les desserrent) et inspectez les serpentins de chauffage pour déceler tout dommage (marques de brûlure = remplacement nécessaire).

8. Service de personnalisation (axé sur le B2B)

Nous proposons des solutions sur mesure pour répondre à vos besoins en matière de traitement du magnésium :

Ajustement de la capacité : modifiez le four à 10 kg (R&D en laboratoire) ou 1 000 kg (production automobile à grande échelle). Un laboratoire aérospatial américain a commandé un modèle de 10 kg pour tester les alliages de magnésium, évitant ainsi 50 000 $ de coûts d'équipement surdimensionnés. Pour les modèles 1000kg, nous ajoutons des creusets doubles pour permettre une production continue (une fusion, un dosage).

Mise à niveau de la méthode de chauffage : Remplacez l'induction électrique par un chauffage au gaz (propane/gaz naturel) pour les régions à faibles coûts de gaz. Une usine brésilienne a économisé 30 % sur ses factures d'énergie en passant au chauffage au gaz, le temps de fusion n'augmentant que de 10 minutes/100 kg.

Personnalisation des matériaux du creuset : proposez des creusets en carbure de silicium (pour les alliages de magnésium de haute pureté) ou des creusets en argile-graphite (économiques pour un usage général). Une usine d'électronique japonaise a utilisé des creusets en carbure de silicium pour produire un alliage AM60B ultra-pur (pureté à 99,99 %) pour les cadres d'appareils 5G.

Intégration de l'automatisation : ajoutez des bras de transfert robotisés (6 axes) pour connecter le four aux machines de moulage sous pression, éliminant ainsi totalement toute intervention manuelle. Un fournisseur allemand de pièces automobiles a intégré 3 fours à des robots, réduisant ainsi les coûts de main-d'œuvre de 8 000 $/mois et améliorant la cohérence de la production.

9. Service après-vente (axé sur le B2B)

Nous fournissons une assistance axée sur la sécurité pour minimiser les temps d'arrêt liés au traitement du magnésium :

Couverture de la garantie : Garantie de 3 ans sur le corps du four et le creuset en graphite (couvre les défauts de fabrication) ; Garantie de 1,5 an pour le système de contrôle et les vannes de gaz. Pour les clients du secteur automobile, nous étendons la garantie du creuset à 4 ans (15 % de coût supplémentaire) : un fournisseur allemand de BMW a utilisé cette option pour répondre à l'exigence de garantie d'équipement de 3 ans du constructeur automobile.

Assistance de sécurité 24h/24 et 7j/7 : Notre équipe de 4 ingénieurs en traitement du magnésium (plus de 10 ans d'expérience) offre une aide 24h/24 par téléphone, WhatsApp et appel vidéo. Pour les problèmes d'urgence (par exemple, fuite d'argon), nous répondons dans les 15 minutes : 90 % des problèmes liés à la sécurité sont résolus à distance en 1 heure.

Approvisionnement en pièces détachées : Stocker les pièces critiques (creusets en graphite, buses argon, thermocouples) dans 4 entrepôts régionaux (Chine, Allemagne, Etats-Unis, Brésil). Livraison en 24 heures pour les besoins urgents : une usine mexicaine a reçu un creuset de remplacement en 18 heures, réduisant ainsi les temps d'arrêt à une seule équipe.

Formation sur la sécurité sur site : formation gratuite sur site de 2 jours pour votre équipe : couvre la manipulation sûre du magnésium, les procédures d'arrêt d'urgence et les meilleures pratiques de maintenance. L'équipe d'une usine chinoise 3C a réduit les incidents de sécurité de 2/an à 0 après une formation, maîtrisant des compétences telles que le « dépannage de la pureté de l'argon ».

10. Pourquoi nous choisir

Spécialisation dans le traitement du magnésium : Nous ne fabriquons pas de fours de fusion génériques. Nous nous concentrons exclusivement sur les alliages de magnésium, en comprenant leurs exigences uniques en matière de sécurité et de pureté. Notre équipe R&D teste chaque four avec de vrais alliages de magnésium (AZ91D, AM60B) pour résoudre les problèmes réels (oxydation, combustion).

Expérience B2B éprouvée : plus de 250 fabricants de moulage sous pression de magnésium dans 38 pays utilisent nos fours, y compris des fournisseurs de BMW, Apple et Airbus. Une usine chinoise de pièces automobiles a augmenté son chiffre d'affaires annuel de 1,2 million de dollars après avoir utilisé 2 fours pour répondre aux commandes d'allègement de Tesla. Elle a renouvelé son contrat pour 3 années consécutives.

ROI transparent pour la sécurité et l'efficacité : nous fournissons un calculateur de retour sur investissement personnalisé (basé sur vos pertes de magnésium, vos coûts énergétiques et vos incidents de sécurité). La plupart des clients récupèrent leur investissement en 14 à 18 mois : pour une usine équipée d'un four de 1 200 kg, cela signifie 192 000 $ d'économies sur 5 ans (perte par oxydation + énergie + amendes de sécurité).

Expertise en matière de conformité spécifique au magnésium : nous aidons aux certifications mondiales (AMS 2759 pour l'aérospatiale, OSHA 1910.252 pour la sécurité aux États-Unis) et fournissons une documentation détaillée (MTR des matériaux, rapports de tests de sécurité) pour les audits clients. Un fournisseur aérospatial européen a utilisé notre documentation pour remporter un contrat Airbus de 500 000 $.

Délais de livraison flexibles pour les commandes urgentes : Des fours standard de 50 à 500 kg sont en stock (livraison 7 à 10 jours). Les modèles personnalisés prennent 15 à 20 jours, soit 40 % plus rapidement que les concurrents (plus de 30 jours). Une usine américaine de moulage sous pression a reçu un four personnalisé chauffé au gaz de 300 kg en 18 jours, répondant ainsi à une commande urgente de pièces en magnésium Ford.

11. FAQ

R : Oui. Le bras de dosage du four a une plage de rotation de 180° et une hauteur réglable (500-1200 mm), s'adaptant au manchon de tir du Yizumi DM200 (diamètre 200 mm). Nous pré-calibrons le four pour AZ91D (température de fusion 650-680℃, débit d'argon 8L/min) pour garantir une utilisation plug-and-play. Une usine chinoise dotée de la même configuration a achevé l'intégration en 1 jour, atteignant une précision de dosage de ± 0,1 kg sur le premier lot.

R : Le creuset en graphite haute densité dure plus de 1 000 cycles de fusion (≈6 mois pour un four de 200 kg fonctionnant en 2 équipes). Le remplacement prend 30 minutes : 1) Refroidissez le four à ≤100℃ ; 2) Retirer l'ancien creuset (via les oreilles de levage intégrées) ; 3) Placez le nouveau creuset et alignez-le avec les serpentins chauffants. Nous incluons une vidéo d'installation détaillée et notre équipe propose des conseils à distance : les opérateurs d'une usine brésilienne ont maîtrisé le remplacement dès leur première tentative.

R : Oui. Le système électrique de la fournaise est doté d'une protection IP54 (étanche à la poussière et à l'eau) et d'un déshumidificateur intégré (maintient une humidité interne <60 %) pour éviter les dommages causés par l'humidité. L'humidité n'affecte pas la protection contre l'argon : la couverture de gaz isole le magnésium fondu de l'oxygène et de l'humidité. Une usine thaïlandaise exploite 2 fours dans une humidité de 90 %, sans aucun problème d'oxydation ou électrique après 2 ans.

R : Oui. Le protocole Modbus-TCP du four se connecte de manière transparente à SAP MES, transmettant des données en temps réel (temps de fusion, volume de dosage, consommation d'argon, journaux de température). Nos ingénieurs mettront en place l'intégration (gratuite pour les commandes de plus d'un four) et personnaliseront les tableaux de bord de données. Un fournisseur allemand de pièces automobiles l'utilise pour suivre l'utilisation de magnésium pour 100 pièces, réduisant ainsi les déchets de 5 % supplémentaires.

Français

Français