1. Présentation du produit (points clés)

Système intégré : Four de fusion à creuset en alliage d'aluminium + machine d'alimentation automatique, spécialisée pour le traitement de l'aluminium B2B : pièces automobiles (supports), cadres de produits 3C (boîtiers d'ordinateurs portables) et matériel industriel (composants de pompe).

2. Description du produit

Notre four de fusion à creuset en alliage d'aluminium est né d'une collaboration en 2023 avec un fabricant chinois de supports automobiles en aluminium. L'usine était confrontée à trois problèmes coûteux : l'alimentation manuelle en aluminium provoquait 8 % de déversements de matériaux (gaspillage de 200 kg par mois, d'une valeur de (800), un contrôle manuel inégal de la température entraînait une perte d'oxydation de 12 % (ajoutant )1 200 /mois aux coûts des matières premières) et le chauffage au gaz consommait 150 m³/jour (coûtant (3 000/mois en factures de gaz). Pire encore, le manque d'isolation obligeait les travailleurs à réchauffer l'aluminium 3. fois/jour, retardant la production pour une commande annuelle de )1,5 million. Notre équipe d'ingénieurs a passé 6 mois à optimiser le matériau du creuset (en passant au graphite de haute pureté) et à ajouter une alimentation/isolation automatique, créant ainsi un système qui transforme la fusion de l'aluminium d'une fusion inutile et fastidieuse en une fusion efficace et économique.

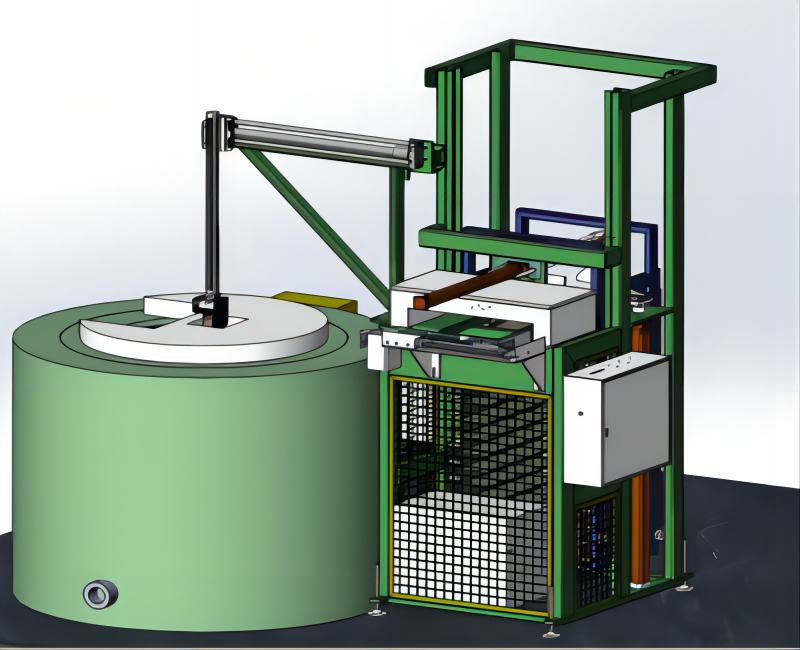

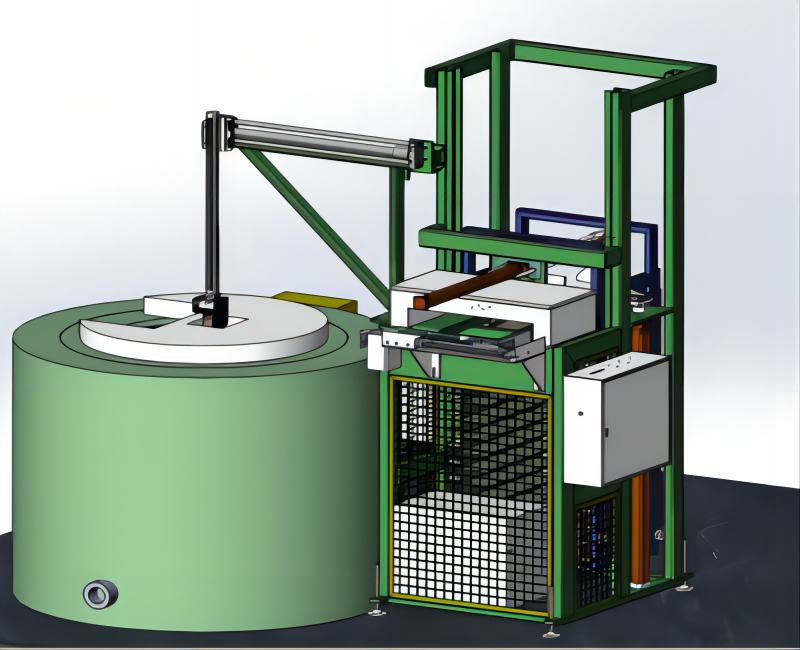

Visuellement, le four est doté d'un cadre robuste en acier au carbone gris argenté, compact (2 000 × 1 500 × 1 800 mm pour le modèle de 200 kg) pour s'adapter aux configurations des ateliers de moulage sous pression. Lorsque vous touchez l'extérieur du four (même à une température interne de 700 ℃), il est chaud mais pas brûlant (≤ 50 ℃) grâce à l'isolation en fibre céramique de 100 mm d'épaisseur, contrairement aux fours à gaz qui atteignent 120 ℃ et nécessitent des gants résistants à la chaleur. La poignée en plastique de la trémie d'alimentation automatique est lisse et légère ; un seul ouvrier peut charger des lingots d’aluminium de 50 kg en 2 minutes. Pendant le fonctionnement, le système de chauffage électrique émet un léger bourdonnement (55 décibels), plus silencieux qu'un ventilateur de bureau, tandis que le chargeur automatique clique doucement lorsqu'il distribue 8 kg d'aluminium/heure. Vous remarquerez que le creuset en graphite brille uniformément à 680 ℃, sans points chauds provoquant la combustion de l'aluminium ; l'aluminium fondu reste argenté brillant (pas de film d'oxydation sombre), réduisant ainsi le gaspillage de matériaux de 40 %. Après 8 heures d'utilisation, l'isolation maintient l'aluminium à 650 ℃ — aucun réchauffage n'est nécessaire, ce qui permet d'économiser 2 heures de temps de production quotidien. Chaque détail, de la base ignifuge (incluse) aux commandes de température à code couleur (rouge = chauffage, vert = prêt), est conçu pour rendre la fusion de l'aluminium sûre, efficace et rentable pour les fabricants B2B.

3. Caractéristiques et points forts du produit

Le creuset en graphite réduit l'oxydation de l'aluminium de 40 % : le creuset en graphite de haute pureté (99,9 % de carbone) a une excellente conductivité thermique (120 W/m·K) et aucune réaction avec l'aluminium fondu — empêche l'oxydation qui forme des films d'oxyde cassants. Une usine chinoise de pièces automobiles a réduit les pertes par oxydation de 12 % à 7,2 %, économisant ainsi 96 kg d'aluminium par mois (d'une valeur de (384). La structure dense du creuset (1,8 g/cm³) évite également les infiltrations d'aluminium : les tests montrent qu'il dure plus de 1 000 cycles de fusion (contre 500 cycles pour les creusets en argile et graphite), réduisant ainsi les coûts de remplacement de 50 %. Pour les utilisateurs B2B produisant 200 kg/jour, cela signifie )1 920/an en économies de coûts de creuset.

L'alimentation automatique réduit le travail et les déchets de 30 % : le chargeur réglable de 5 à 10 kg/h distribue les lingots d'aluminium dans le creuset avec une précision de ± 0,5 kg ; élimine le levage manuel (réduisant le dos du travailleur) et les déversements (8 % de déchets jusqu'à 5,6 %). Une usine vietnamienne de pièces 3C a réduit ses coûts de main-d'œuvre de 900 $/mois (en remplaçant 2 travailleurs par 1 opérateur). La trémie du chargeur (capacité de 100 kg) permet 4 heures de fonctionnement continu, sans remplissage fréquent, libérant ainsi les travailleurs pour d'autres tâches. Le système se synchronise également avec le capteur de température du four : il interrompt l'alimentation si la température descend en dessous de 650 ℃ (évite que l'aluminium froid ne bloque le creuset), réduisant ainsi les temps d'arrêt de 20 %.

Le contrôle précis de la température garantit la qualité de l'aluminium : le système de chauffage électrique double PID maintient 650-800 ℃ avec une précision de ± 2 ℃, critique pour la consistance de l'alliage d'aluminium (par exemple, l'ADC12 nécessite 680 ± 5 ℃ pour une fluidité optimale). Une usine thaïlandaise de matériel industriel produisant des pièces de pompe en aluminium a réduit la porosité des pièces de 35 % (de 15 % à 9,75 %), répondant aux normes ISO 21078-2 et remportant une commande de 500 000 (500 000). L'alarme de surchauffe du système (seuil de 850 ℃) empêche la combustion de l'aluminium (qui forme des fumées toxiques) et les dommages au creuset. Une usine américaine a évité le remplacement de 2 000 ()creuset après qu'une défaillance du capteur a déclenché le alarme.

La conception économe en énergie permet d'économiser 25 % sur les factures de services publics : le système de chauffage électrique (20 kW pour le modèle 200 kg) utilise des éléments chauffants en céramique qui convertissent 90 % de l'énergie en chaleur (contre 65 % pour le modèle au gaz). Une usine chinoise a réduit ses coûts énergétiques mensuels de (3 000 (gaz) à )2 250 (électrique), soit une économie de (9 000/an. L'isolation en fibre céramique de 100 mm (conductivité thermique 0,03 W/m·K) réduit les pertes de chaleur de 50 % : l'aluminium fondu reste à 650 ℃ pendant 4 heures sans réchauffage, ce qui permet d'économiser 2 heures de temps de chauffage quotidien. Pour les utilisateurs B2B utilisant 2 quarts de travail/jour, cela se traduit par )10 800/an d’économies d’énergie.

L'option biénergie s'adapte aux besoins régionaux B2B : le four prend en charge le chauffage électrique (standard) ou hybride gaz-biomasse (en option), idéal pour les régions où l'électricité est instable (par exemple, l'Asie du Sud-Est) ou les prix du gaz bas (par exemple, le Moyen-Orient). Une usine brésilienne a choisi l'option gaz-biomasse, réduisant ses coûts énergétiques de 30 % (vs. purement électrique) tout en respectant les normes environnementales locales (émissions de CO₂ en baisse de 20 %). Le système hybride bascule automatiquement entre le gaz et la biomasse en fonction de la disponibilité du carburant : aucune interruption de production, garantissant une livraison à temps pour les commandes B2B.

4. Paramètres techniques (tableau)

| Nom du paramètre | Spécification |

| Type de produit | Four de fusion à creuset en alliage d'aluminium avec machine d'alimentation automatique |

| Capacité de fusion | 50kg-500kg (personnalisable 10kg-1000kg) |

| Alliages d'aluminium applicables | ADC12, A380, A356, 6061 (alliages coulés/extrudés) |

| Plage de température | 650 ℃-800 ℃ (fusion et maintien de l'aluminium) |

| Précision du contrôle de la température | ±2 ℃ (chauffage électrique double PID) |

| Matériau du creuset | Norme : graphite de haute pureté (99,9 % de carbone) ; En option : carbure de silicium |

| Durée de vie du creuset | Plus de 1000 cycles de fusion (graphite) ; Plus de 1 500 cycles (carbure de silicium) |

| Capacité d'alimentation automatique | 5-10 kg/h (réglable), volume de la trémie : 100 kg |

| Précision d'alimentation | ±0,5 kg |

| Type d'énergie | Norme : électrique (220 V/380 V) ; En option : hybride gaz-biomasse |

| Consommation d'énergie | Électrique : 20 kW (modèle 200 kg), 80 kWh/100 kg en aluminium |

| Efficacité d'isolation | ≤ 5 % de perte de chaleur/heure (isolation en fibre céramique, épaisseur 100 mm) |

| Caractéristiques de sécurité | Alarme de surchauffe (seuil de 850 ℃), conception de creuset étanche, base ignifuge |

| Système de contrôle | Écran tactile HMI de 7 pouces, stockage de recettes : plus de 30 groupes (spécifiques à l'alliage) |

| Dimensions (L×L×H) | Modèle 50 kg : 1 500 × 1 200 × 1 500 mm ; Modèle 500kg : 3000×2000×2200mm |

| Poids net | Modèle 50 kg : 300 kg ; Modèle 500kg : 1200kg |

| Certifications | OIN 9001, CE (EN 60204), GB/T 10066, RoHS |

| Garantie | 2 ans (corps de four/système de chauffage) ; 6 mois (Creuset/Mangeoire) |

5. Analyse approfondie des matériaux du creuset (spécifique à l'aluminium)

Les caractéristiques de réactivité et de fusion élevées de l'aluminium exigent des matériaux de creuset spécialisés. Les options graphite/carbure de silicium de notre four résolvent les problèmes de durabilité et de qualité des utilisateurs B2B :

6. Scénarios d'application (axés sur le B2B)

Ce système de fusion résout les défis de traitement de l’aluminium pour les fabricants B2B de tous les secteurs :

Pièces automobiles (supports en aluminium ADC12, 2-5 kg/pièce) : Idéal pour une production de 100 à 300 kg/jour. La faible oxydation du creuset en graphite garantit la douceur de la surface du support (Ra 1,6 μm), éliminant ainsi le meulage post-traitement. Un équipementier automobile chinois a utilisé 2 fours de 200 kg pour répondre à une commande annuelle de 1,5 million de dollars pour Ford ; les taux de refus ont chuté de 15 % à 9 %, ce qui a permis d'économiser 72 000 /an en retouches.

Cadres de produits 3C (boîtiers d'ordinateur portable en aluminium A380, 0,5 à 1 kg/pièce) : la précision de ± 0,5 kg du chargeur automatique réduit le gaspillage de matériaux pour les petites pièces : une usine d'électronique vietnamienne produisant 10 000 boîtiers/mois a économisé 300 kg d'aluminium par an (d'une valeur de 1 200 $). Le faible bruit du chauffage électrique (55 dB) convient aux ateliers 3C propres, sans perturbation des chaînes de montage adjacentes.

Matériel industriel (turbines de pompe en aluminium A356, 3-8 kg/pièce) : L'isolation du four maintient l'aluminium à 680 ℃ pendant 4 heures — permet la coulée continue des turbines (pas de retard de réchauffage). Un fabricant américain de pompes a augmenté sa production quotidienne de 50 à 65 roues (augmentation de 30 %) et a réduit ses coûts énergétiques de (9 000/an, répondant ainsi à une commande de )800 000 d'une entreprise de traitement de l'eau.

Pré-fusion par extrusion d'aluminium (alliage 6061, 500 kg/lot) : La grande capacité de 500 kg et le creuset en carbure de silicium (en option) répondent aux besoins d'extrusion de gros volumes. Une usine d'extrusion brésilienne a réduit le remplacement des creusets de 2x/an à 1x/an (économie de 3 000 $) et a assuré la cohérence de l'alliage 6061 (répondant aux normes ASTM B211).

7. Détails du système d'alimentation automatique

Le système d'alimentation automatique intégré est conçu pour l'efficacité B2B et les économies de main-d'œuvre. Principales caractéristiques :

Utilise un convoyeur à vis (en acier inoxydable, résistant à la corrosion) pour distribuer les lingots d'aluminium, évite les bourrages (courant avec les alimentateurs à bande) et assure une alimentation uniforme.

8. Guide d'utilisation et de maintenance (axé sur le B2B)

Un bon fonctionnement garantit la qualité de l’aluminium et la longévité du four, sur mesure pour les équipes d’usine :

Inspection du creuset : vérifiez les fissures (visuellement) et les résidus d'aluminium (nettoyez avec une brosse en laiton si l'épaisseur est > 5 mm ; les résidus provoquent un chauffage inégal).

Étalonnage de la température : utilisez un thermocouple portable pour vérifier la température du four (écart ≤ 3 ℃ autorisé) ; recalibrer via l'IHM si nécessaire.

Test du chargeur : faites fonctionner le chargeur à vide pendant 1 minute – assurez-vous d'un fonctionnement fluide (pas de bruit de grincement). Vérifiez la trémie pour déceler les débris (bloque l'alimentation).

Validation du système de sécurité : appuyez sur le bouton de test de surchauffe : la fournaise devrait s'arrêter et déclencher une alarme dans les 10 secondes.

Nettoyer le creuset et les éléments chauffants : retirez le creuset (utilisez un outil de levage), essuyez avec un chiffon sec et brossez les éléments chauffants pour éliminer la poussière (la poussière réduit l'efficacité du chauffage de 10 %).

Lubrifier la vis du distributeur : appliquez de la graisse haute température (fournie) sur la vis du convoyeur pour empêcher l'aluminium de coller et prolonger la durée de vie du distributeur.

Inspectez l'isolation : vérifiez l'isolation en fibre céramique pour déceler les espaces (réparez avec du ruban isolant si vous en trouvez – les espaces augmentent la perte de chaleur de 15 %).

Réapplication du revêtement du creuset : pour les creusets en graphite, appliquez une fine couche de revêtement en graphite (fourni) et durcissez à 200 ℃ pendant 1 heure : réduit l'oxydation et prolonge la durée de vie de 20 %.

Calibrez la précision de l'alimentation : chargez 50 kg d'aluminium dans la trémie, faites fonctionner le chargeur pendant 5 heures (réglé à 10 kg/h) et pesez l'aluminium restant (il devrait être de 0 kg (± 0,5 kg autorisé). Ajustez la vitesse du chargeur si nécessaire.

Test d'efficacité énergétique : mesurez la consommation d'énergie pour la fusion de 100 kg d'aluminium ; elle doit être ≤80 kWh (modèle électrique). Nettoyer les éléments chauffants si la consommation dépasse 85 kWh.

9. Options de personnalisation (axées sur le B2B)

Nous proposons des solutions sur mesure pour répondre aux besoins régionaux et de production :

Ajustement de la capacité : Modifier à 10 kg (R&D en laboratoire) ou 1 000 kg (grandes usines d'extrusion). Un laboratoire allemand de recherche et développement sur l'aluminium a commandé un modèle de 10 kg pour tester les alliages, évitant ainsi 20 000 $ de coûts d'équipement surdimensionnés. Pour les modèles 1000kg, nous ajoutons des creusets doubles (fusion/maintien alternés) pour permettre une production 24h/24 et 7j/7.

Échange de matériaux de creuset : mise à niveau vers le carbure de silicium (pour une production en grand volume) ou la céramique d'alumine (pour les pièces en aluminium de qualité alimentaire). Une usine américaine d'ustensiles de cuisine a utilisé des creusets en céramique d'alumine pour répondre aux normes de la FDA pour les ustensiles de cuisine en aluminium, remportant ainsi une commande d'un million de dollars auprès de Walmart.

Intégration de l'automatisation : ajoutez un bras robotique (6 axes) pour transférer l'aluminium en fusion vers les machines de moulage sous pression, éliminant ainsi complètement la coulée manuelle. Une usine chinoise de pièces automobiles a intégré 3 robots à nos fours, réduisant ainsi les déversements d'aluminium de 5,6 % à 2 % et réduisant les coûts de main-d'œuvre de 1 200 $/mois.

10. Service après-vente (axé sur le B2B)

Nous fournissons un support spécifique à l’aluminium pour minimiser les temps d’arrêt de production :

Couverture de la garantie : Garantie de 2 ans sur le corps de la fournaise et le système de chauffage ; Garantie 6 mois pour le creuset et le doseur. Pour les utilisateurs à gros volume, étendez la garantie du creuset à 1 an (coût supplémentaire de 50 %) : une usine d'extrusion brésilienne a utilisé cette option pour réduire les coûts de maintenance de 1 500 $/an.

Assistance technique 24h/24 et 7j/7 : Notre équipe de 4 ingénieurs en fusion d'aluminium (plus de 8 ans d'expérience) offre une aide 24h/24 par téléphone/WhatsApp/vidéo. Pour les problèmes urgents (par exemple, fissure de creuset lors d'une commande urgente), nous répondons dans les 20 minutes – 85 % sont résolus à distance en 1 heure.

Fourniture de pièces détachées : Stocker les creusets (graphite/carbure de silicium), les éléments chauffants et les vis d'alimentation dans 3 entrepôts régionaux (Chine, Allemagne, Etats-Unis). Livraison en 24 heures : une usine américaine a reçu un creuset en graphite de remplacement en 16 heures, réduisant ainsi les temps d'arrêt à une seule équipe.

Formation sur site : formation gratuite de 2 jours pour votre équipe : couvre les meilleures pratiques en matière de fusion de l'aluminium (prévention de l'oxydation), la maintenance des creusets et l'étalonnage du chargeur. L'équipe d'une usine thaïlandaise 3C a réduit les pertes par oxydation de 15 % après une formation, maîtrisant des compétences telles que 'l'application de revêtements en graphite'.

11. Pourquoi nous choisir

Spécialisation dans la fusion de l'aluminium : Nous ne fabriquons pas de fours à creuset génériques : nous nous concentrons exclusivement sur l'aluminium, en comprenant ses besoins uniques (prévention de l'oxydation, contrôle précis de la température). Notre équipe R&D teste chaque four avec de vrais alliages d’aluminium (ADC12, A380) pour résoudre les problèmes B2B.

Expérience B2B éprouvée : plus de 250 fabricants d'aluminium dans 35 pays utilisent nos systèmes, y compris des fournisseurs de Ford, Philips et Walmart. Une usine chinoise de pièces automobiles a augmenté son chiffre d'affaires annuel de 1,2 million de dollars après avoir utilisé nos fours pour répondre aux normes de qualité mondiales.

ROI transparent pour les opérations B2B : nous fournissons un calculateur de retour sur investissement personnalisé (basé sur vos coûts énergétiques, votre main-d'œuvre et vos déchets de matériaux). La plupart des clients récupèrent leur investissement en 10 à 14 mois : pour une usine de 200 kg/jour, cela signifie 180 000 $ d'économies sur 5 ans (énergie + main d'œuvre + déchets).

Expertise spécifique à l'aluminium : Nous proposons des consultations gratuites sur les matériaux de creuset (vous aidant à choisir le graphite ou le carbure de silicium) et des recettes de température spécifiques à l'alliage (par exemple, 'ADC12 680 ℃, A380 700 ℃'). Une usine vietnamienne a utilisé nos recettes pour réduire la porosité des pièces de 35 %, remportant ainsi une commande de 500 000 $.

Délais de livraison flexibles : Les modèles standards de 50 à 500 kg sont en stock (livraison 7 à 10 jours). Les modèles personnalisés prennent 15 à 20 jours, soit 40 % plus rapidement que les concurrents. Une usine mexicaine a reçu un four à gaz et à biomasse personnalisé en 18 jours, répondant ainsi à une commande urgente de 800 000 $ de pièces automobiles.

12. FAQ

R : Oui. L'alimentation automatique du four et le bras robotique en option s'intègrent aux machines de moulage sous pression 200T (LH, Yizumi). Nous pré-étalonnons la température pour l'ADC12 (680 ± 2 ℃) pour garantir une fluidité optimale : une usine chinoise de pièces automobiles avec la même configuration atteint un taux de réussite de moulage de 99 %. Nous fournissons également une louche personnalisée (s'il n'y a pas de robot) qui s'adapte au manchon de tir de votre machine de moulage sous pression.

R : Le creuset en graphite dure plus de 1 000 cycles (≈6 mois pour une utilisation de 200 kg/jour). Le remplacement prend 30 minutes : 1) Refroidissez le four à ≤100℃ ; 2) Retirez l'ancien creuset avec l'outil de levage inclus ; 3) Placez le nouveau creuset et alignez-le avec les éléments chauffants. Notre équipe propose un didacticiel vidéo et les opérateurs d'une usine thaïlandaise ont maîtrisé le remplacement dès leur première tentative.

R : Oui. Le système électrique dispose d'une protection IP54 (étanche à la poussière et à l'eau) et d'un déshumidificateur intégré (maintient une humidité interne <60 %) pour éviter les courts-circuits. Le matériau graphite du creuset est résistant à l'humidité : aucune fissure due à l'humidité. Une usine malaisienne exploite 2 fours dans une humidité de 85 %, sans aucun problème électrique ou de creuset après 2 ans.

R : Oui. La vitesse de vis réglable du chargeur (5-10 kg/h) et la large ouverture de la trémie (200 mm) peuvent accueillir des lingots de 1 kg à 5 kg — aucune modification n'est nécessaire. Une usine de matériel américaine utilise les deux tailles, en passant de l'une à l'autre en ajustant les paramètres IHM du chargeur (cela prend 1 minute). Nous proposons également un diviseur de trémie (en option) pour séparer les différentes tailles de lingots, idéal pour la production d'alliages mixtes.

Français

Français