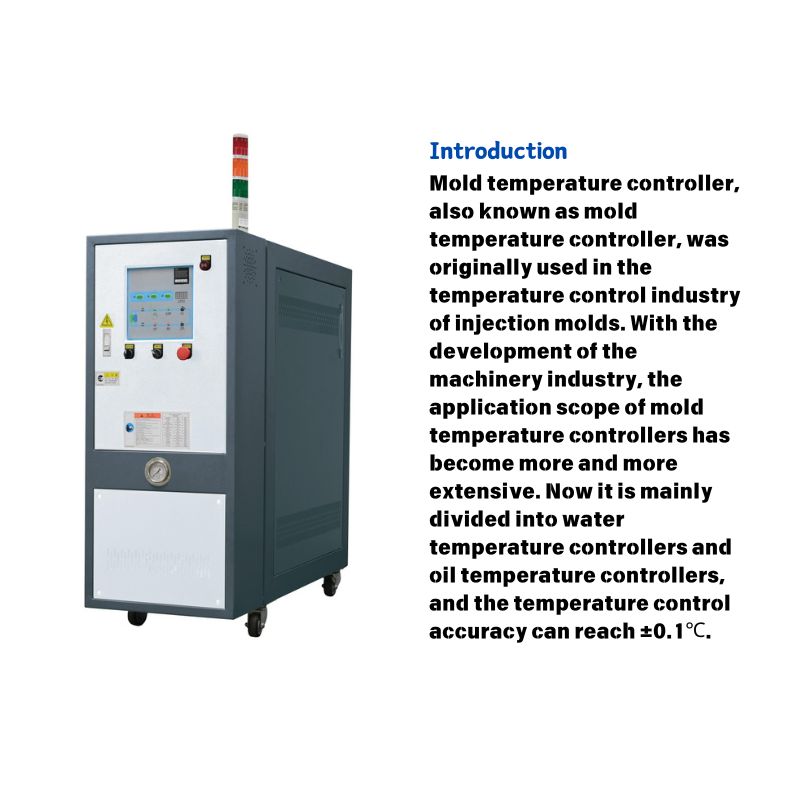

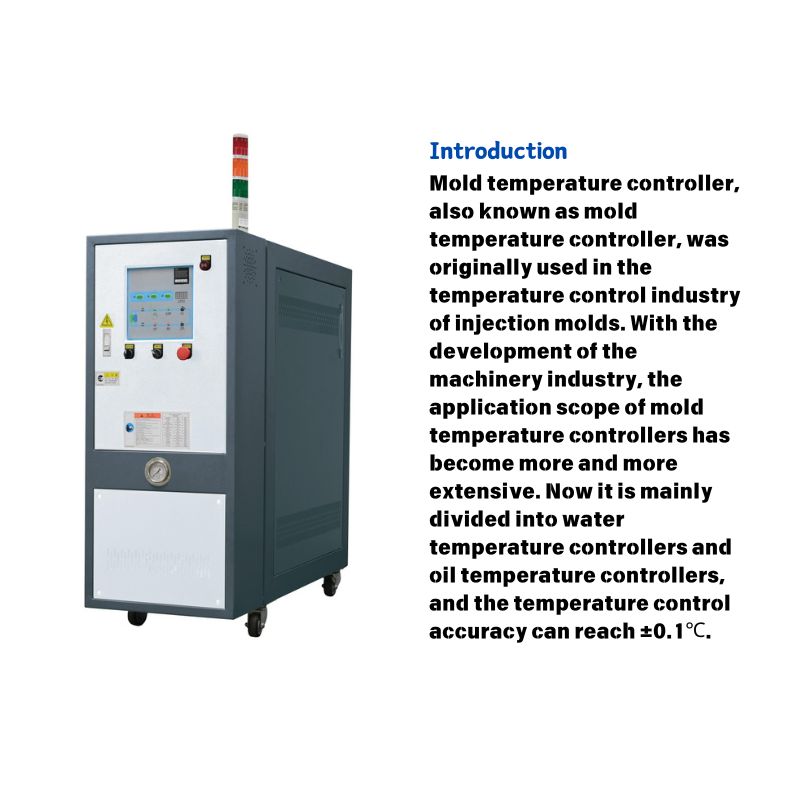

1. Présentation du produit (points clés)

Compatible avec les machines de moulage sous pression d'alliages d'aluminium, de zinc et de magnésium (par exemple LH, Yizumi, Haitian) et divers fluides caloporteurs (eau, huile thermique).

2. Description du produit

Notre contrôleur de température de moule LH a été inspiré par une collaboration avec une usine chinoise de moulage sous pression d'aluminium en 2022. L'usine était confrontée à un défi critique : son ancien contrôleur avait un contrôle de température incohérent (fluctuations jusqu'à ± 5 ℃), ce qui entraînait que 18 % des pièces moulées présentaient des défauts de retrait. De plus, le processus de réglage manuel de la température nécessitait qu'un opérateur surveille le contrôleur 24h/24 et 7j/7, ce qui augmentait les coûts de main-d'œuvre. Pire encore, des pannes soudaines de surchauffe provoquaient 2 à 3 heures d'arrêt imprévu par mois, retardant la livraison des commandes. Notre équipe R&D a passé 8 mois à optimiser l'algorithme de contrôle et le système de transfert de chaleur, en se concentrant sur la précision, l'automatisation et la résistance aux pannes, ce qui a abouti à ce contrôleur qui répond directement à ces problèmes.

Visuellement, le contrôleur est doté d'un boîtier compact en acier inoxydable de qualité industrielle avec une finition lisse et résistante aux empreintes digitales, sans bosses ni bords rugueux, ce qui respire la durabilité. Lorsque vous touchez l'écran tactile de 7 pouces, le verre antireflet est froid et réactif, même après 12 heures de fonctionnement, avec des pressions enregistrées instantanément (sans décalage) pour des réglages rapides des paramètres. La porte de l'armoire s'ouvre en douceur avec un léger « clic » et reste en place sous n'importe quel angle, ce qui facilite l'accès aux composants internes pour la maintenance. Pendant le fonctionnement, le contrôleur émet un bourdonnement faible et constant (environ 52 décibels), plus silencieux qu'un ventilateur de bureau, de sorte qu'il n'ajoute pas de bruit aux ateliers occupés. Vous remarquerez que l'affichage LED de la température reste clair et lumineux même dans un éclairage d'usine intense, affichant des valeurs en temps réel qui s'écartent rarement du point de consigne. Les ports d'entrée/sortie du fluide caloporteur sont dotés de connecteurs en laiton robustes qui semblent solides lors de la fixation des tuyaux, sans fuite même après des mois d'utilisation. Chaque détail, du câblage à code couleur (facile à tracer pour les réparations) aux évents anti-poussière (empêchant l'accumulation de particules métalliques), est conçu pour rendre la gestion de la température de moulage sous pression sans tracas pour les utilisateurs B2B.

3. Caractéristiques et points forts du produit

Contrôle de température ultra précis : adopte un algorithme de contrôle PID double cœur (échantillonnage de données 50x/seconde) qui maintient une stabilité de température de ± 0,1 ℃, bien meilleure que celle de ± 2 à 5 ℃ des contrôleurs génériques. Cette consistance élimine le retrait, la déformation et les imperfections de surface des pièces moulées. Une usine produisant des supports automobiles en aluminium a signalé que son taux de défauts avait chuté de 18 % à 3 % après le changement, économisant ainsi 15 000 $/an en matériaux de rebut. Pour les moules multi-empreintes, les 1 à 6 zones de température indépendantes garantissent que chaque cavité a une chaleur identique, de sorte que 99 % des pièces répondent aux normes de taille (contre 85 % avec les contrôleurs à zone unique).

Transfert de chaleur économe en énergie : équipe un tube chauffant à haut rendement (taux de conversion thermique de 95 %) et une pompe de circulation à vitesse variable. La pompe ajuste la vitesse en fonction de la demande de température, réduisant ainsi la consommation d'énergie de 20 % par rapport aux pompes à vitesse fixe. Une usine de moulage sous pression de zinc fonctionnant en 3 équipes par jour a réduit ses factures d'électricité mensuelles de 400 dollars. Le modèle refroidi à l'huile dispose également d'un système de récupération de chaleur qui redirige l'excès de chaleur pour préchauffer le fluide froid, économisant ainsi davantage d'énergie et raccourcissant le temps de préchauffage (de 30 minutes à 15 minutes).

Protection intelligente contre les défauts et alertes : surveille 8 paramètres clés (température, niveau de liquide, pression de la pompe, etc.) en temps réel. En cas de surchauffe (dépasse la valeur définie de 10 ℃) ou de faible niveau de liquide, le contrôleur arrête automatiquement le système de chauffage et déclenche une alarme visuelle/sonore (80 dB, visible à 50 mètres). Il enregistre également les données de panne (heure, type) pour une analyse ultérieure, aidant ainsi les équipes de maintenance à identifier les problèmes récurrents. Un client de moulage sous pression de magnésium a évité un coût de réparation de moule de 10 000 $ lorsque le contrôleur a détecté un faible niveau d'huile et s'est arrêté avant que le tube chauffant ne grille.

Automatisation et intégration des données transparentes : prend en charge les protocoles Modbus-RTU et Ethernet, permettant la connexion aux automates des machines de moulage sous pression et aux systèmes MES d'usine. Cela permet le réglage à distance des paramètres de température (via ordinateur/téléphone) et le partage de données en temps réel, essentiel pour une production sans personnel 24h/24 et 7j/7. Une usine mexicaine a utilisé cette fonctionnalité pour gérer 10 contrôleurs à partir d'un bureau central, réduisant ainsi la supervision sur site de 50 %. L'écran tactile stocke également plus de 100 recettes de production (par exemple, 'Moule de roue en aluminium ADC12' 'Moule de coque de téléphone ZAMAK 5'), afin que les opérateurs puissent passer d'une commande à l'autre en 30 secondes (contre 5 minutes de reconfiguration manuelle).

Conception durable et nécessitant peu d'entretien : le tube chauffant est fabriqué en Incoloy 800 (résistant à la corrosion de l'huile thermique et de l'eau), avec une durée de vie de 8 000 heures, soit deux fois celle des tubes en acier inoxydable ordinaires. L'armoire a un indice de protection IP54, empêchant la poussière et les éclaboussures de liquide (courantes dans les ateliers de moulage sous pression) d'endommager les composants internes. L'entretien est simple : le réservoir de liquide dispose d'un grand port de nettoyage (diamètre 100 mm) qui permet d'éliminer facilement les sédiments, et le filtre est remplaçable en 2 minutes (aucun outil nécessaire). Un client européen a déclaré consacrer seulement 2 heures/mois à la maintenance, contre 8 heures avec son ancien contrôleur.

4. Paramètres techniques (tableau)

| Nom du paramètre | Modèle refroidi à l'eau | Modèle refroidi à l'huile |

| Plage de température | 50-120 ℃ | 50-300℃ |

| Précision du contrôle de la température | ±0,1 ℃ | ±0,1 ℃ |

| Nombre de zones de température | 1 à 4 zones | 1 à 6 zones |

| Puissance de chauffage | 6-20 kW | 6-30 kW |

| Débit de la pompe de circulation | 150-300L/min | 100-250L/min |

| Fluide caloporteur | Eau du robinet, eau désionisée | Huile thermique (viscosité : 20-80cSt) |

| Capacité du réservoir de fluide | 20-50L | 30-80L |

| Interface de contrôle | Écran tactile couleur de 7 pouces (résolution 1024 × 600) | Écran tactile couleur de 7 pouces (résolution 1024 × 600) |

| Protocoles de communication | Modbus-RTU, Ethernet | Modbus-RTU, Ethernet |

| Indice de protection | IP54 | IP54 |

| Alimentation | 380 V/50 Hz (triphasé) | 380 V/50 Hz (triphasé) |

| Dimensions (L×L×H) | 600×450×800mm | 700×500×900mm |

| Poids net | 50-80kg | 70-120kg |

| Certifications | CE, OIN 9001, RoHS | CE, OIN 9001, RoHS |

| Garantie | 2 ans (corps principal), 1 an (tube de chauffage/pompe) | 2 ans (corps principal), 1 an (tube de chauffage/pompe) |

5. Scénarios d'application

Ce contrôleur est conçu pour résoudre les problèmes liés à la température dans divers scénarios de moulage sous pression, offrant ainsi une valeur ciblée aux utilisateurs B2B :

Moulage sous pression en alliage d'aluminium (pièces automobiles) : Idéal pour les moules produisant des supports de moteur, des moyeux de roue et des composants de transmission. La précision de ±0,1 ℃ garantit une solidification uniforme de l'aluminium, éliminant les pores internes qui provoquent la défaillance des pièces sous contrainte. Un fournisseur chinois de pièces automobiles a utilisé le modèle refroidi par eau à 4 zones pour un moule de support à 6 cavités, augmentant ainsi le rendement de production de 82 % à 97 % et remportant une commande annuelle de 500 000 $ auprès d'une marque automobile européenne.

Moulage sous pression en alliage de zinc (électronique grand public) : parfait pour les petites pièces comme les boîtiers de téléphone, les charnières d'ordinateur portable et le matériel. La plage de 50 à 300 ℃ du modèle refroidi à l'huile s'adapte au faible point de fusion du zinc (419 ℃), tandis que le préchauffage rapide (15 minutes) permet des changements rapides de moule pour une production multi-variétés. Une usine d'électronique vietnamienne exploitant 5 contrôleurs a réduit le délai de commande de 7 jours à 3 jours, ce qui lui a permis de prendre davantage de commandes personnalisées.

Moulage sous pression en alliage de magnésium (composants aérospatiaux) : convient aux pièces légères comme les cadres de drones et les composants intérieurs d'avions. La protection stricte contre les défauts (arrêt en cas de surchauffe) empêche l'oxydation du magnésium causée par la surchauffe, garantissant ainsi que les pièces répondent aux normes des matériaux aérospatiaux (par exemple, ASTM B94). Un fournisseur américain du secteur aérospatial a réussi l'audit de qualité de la NASA après avoir opté pour ce contrôleur, élargissant ainsi sa clientèle.

Moules multi-cavités (production en grand volume) : Les 1 à 6 zones indépendantes sont essentielles pour les moules comportant plus de 8 cavités (par exemple, les moules de quincaillerie en zinc). Une usine de quincaillerie chinoise a utilisé le modèle refroidi à l'huile à 6 zones pour contrôler un moule à boulons à 12 cavités, garantissant que chaque boulon avait une longueur identique (variation ≤ 0,05 mm) et réduisant le temps de tri de 2 heures/équipe.

Moulage sous pression personnalisé (petits lots) : le stockage de plus de 100 recettes est idéal pour les ateliers produisant des pièces personnalisées (par exemple, des composants de dispositifs médicaux). Un fondeur médical allemand peut désormais basculer entre 12 recettes de moules différentes en 30 secondes chacune, servant 8 clients avec de petites commandes (500 à 1 000 pièces) sans sacrifier l'efficacité.

6. Principaux avantages (résoudre les problèmes B2B)

Réduisez les coûts de défauts et de retouches : la précision de ± 0,1 ℃ réduit les taux de défauts de 70 à 80 % en moyenne. Pour une usine produisant 10 000 pièces moulées sous pression/mois, cela permet d’économiser entre 8 000 et 12 000 $/an en rebuts et en main d’œuvre de reprise. Contrairement aux contrôleurs génériques qui nécessitent un réglage manuel (et une erreur humaine), l'algorithme PID maintient la cohérence 24h/24 et 7j/7.

Dépenses d'énergie et de main-d'œuvre réduites : les économies d'énergie de 20 % et la surveillance à distance réduisent les factures de services publics de 300 à 500 $/mois par contrôleur. Le fonctionnement automatisé élimine également le besoin de travailleurs dédiés pour surveiller la température, libérant ainsi 1 à 2 travailleurs par équipe pour se concentrer sur des tâches à plus forte valeur ajoutée (par exemple, l'inspection de la qualité).

Minimisez les temps d'arrêt et la maintenance : le système de protection contre les pannes empêche 90 % des arrêts inattendus, tandis que les composants durables (tube chauffant Incoloy, armoire IP54) réduisent le temps de maintenance de 75 % (de 8 heures/mois à 2 heures). Une usine équipée de 8 contrôleurs a économisé 48 heures/an en maintenance, ce qui équivaut à 2 400 $ en coûts de main-d'œuvre.

Répondre aux normes strictes de l'industrie : les certifications CE, ISO 9001 et RoHS du contrôleur aident les utilisateurs B2B à se conformer aux réglementations internationales. Pour les exportateurs, cela élimine les obstacles à l’accès aux marchés comme l’UE et l’Amérique du Nord. Un fondeur turc a utilisé la certification du contrôleur pour entrer sur le marché allemand, augmentant ainsi ses exportations de 35 %.

Adaptez-vous à une production flexible : le stockage de plus de 100 recettes et le contrôle multizone permettent aux fabricants de gérer à la fois la production de gros volumes de pièces uniques et les commandes multi-variétés en petits lots. Cette flexibilité est essentielle dans l'industrie actuelle du moulage sous pression, où les demandes des clients en matière de personnalisation sont croissantes. Une usine chinoise a augmenté son nombre de clients de 5 à 12 en utilisant le contrôleur pour prendre en charge divers types de commandes.

7. Guide d'utilisation et d'entretien

Un fonctionnement et une maintenance appropriés garantissent une précision et une fiabilité à long terme. Voici un guide axé sur le B2B :

Confirmez le type de fluide caloporteur : utilisez de l'eau déionisée (refroidie par eau) ou de l'huile thermique (viscosité 20-80 cSt pour refroidi par huile). Évitez l'eau du robinet à haute teneur en minéraux (provoque une accumulation de tartre) ou l'huile contenant des impuretés (obstrue la pompe).

Vérifier le niveau de liquide : Remplissez le réservoir jusqu'à 80 % de sa capacité (marqué sur le réservoir). Un faible niveau de liquide provoque une surchauffe du tube chauffant, l'une des trois principales raisons de défaillance des composants.

Inspectez les connexions : assurez-vous que les tuyaux d'entrée/sortie du moule sont bien fixés aux ports en laiton du contrôleur (utilisez une clé pour serrer à 15 N·m). Les fuites sont à l'origine de 40 % des variations de température.

Allumer et calibrer : allumez le contrôleur, sélectionnez le type de fluide et exécutez un test d'étalonnage (fonction intégrée). Le contrôleur ajustera automatiquement le capteur avec une précision de ±0,1 ℃. Cela prend 5 minutes et doit être effectué mensuellement.

Sélectionnez la recette : sur l'écran tactile, choisissez la recette enregistrée pour le moule actuel (par exemple, 'ADC12 Wheel Hub'). Le contrôleur définira automatiquement les paramètres de température, de vitesse de la pompe et de zone.

Démarrez d'abord la pompe de circulation : Attendez 2 minutes que le fluide circule (garantit un chauffage uniforme) avant d'allumer le système de chauffage.

Surveillez les données en temps réel : vérifiez l'affichage de la température toutes les heures. Si les fluctuations dépassent ±0,3 ℃, inspectez le filtre à fluide (les filtres obstrués réduisent le débit et provoquent une instabilité).

Enregistrez les données de production : utilisez la fonction d'enregistrement des données du contrôleur pour enregistrer les tendances de température, les temps de cycle et les enregistrements de défauts. Cela permet d'identifier les problèmes (par exemple, dérive progressive de la température) avant qu'ils ne provoquent des défauts.

Quotidiennement : Vidanger et nettoyer le filtre produit (situé à l'entrée de la pompe). Un filtre obstrué réduit le débit de 30 % : le nettoyage prend 2 minutes avec une brosse.

Hebdomadairement : Inspectez le tube chauffant pour déceler du tartre (refroidi à l'eau) ou des résidus d'huile (refroidi à l'huile). Pour les modèles refroidis à l'eau, ajoutez un inhibiteur de tartre (10 ml pour 10 L d'eau) pour éviter toute accumulation. Pour les modèles refroidis par huile, vérifiez la viscosité de l'huile (utilisez un viscosimètre) et remplacez-la si elle dépasse 80 cSt.

Mensuellement : effectuez un étalonnage complet (comme lors de la pré-opération) et inspectez l'intérieur de l'armoire pour déceler la poussière (utilisez de l'air comprimé pour éliminer la poussière du circuit imprimé). La poussière est à l'origine de 25 % des pannes électriques.

Annuellement : remplacez le tube chauffant (même s'il fonctionne - les performances se dégradent après 8 000 heures) et le joint de la pompe de circulation (évite les fuites). Notre équipe après-vente peut assurer le remplacement sur site pour les commandes groupées.

8. Service après-vente

Nous fournissons une assistance complète pour minimiser les risques pour les fabricants de moulage sous pression B2B :

Couverture de la garantie : 2 ans de garantie pour l'armoire principale (corps en acier inoxydable, circuit imprimé, écran tactile) et 1 an de garantie pour les pièces consommables (tube de chauffage, pompe, filtre). Si un composant tombe en panne pendant la garantie, nous fournissons un remplacement gratuit et prenons en charge les frais d'expédition (globaux).

Assistance technique 24h/24 et 7j/7 : notre équipe de 6 ingénieurs en contrôle de température de moulage sous pression (avec plus de 10 ans d'expérience) offre une assistance 24h/24 par téléphone, WhatsApp et appel vidéo. Pour les problèmes urgents (par exemple, arrêt soudain pendant la production), nous répondons dans les 30 minutes et proposons un dépannage étape par étape. Un client brésilien a résolu une alarme de surchauffe en 45 minutes via un appel vidéo, évitant ainsi 2 heures d'indisponibilité.

Installation et formation sur site : Pour les commandes de plus de 3 contrôleurs, nous envoyons des ingénieurs certifiés dans votre usine pour une installation et une formation gratuites. La formation couvre le fonctionnement, la maintenance et la configuration des recettes : nos ingénieurs passent 1 journée avec votre équipe, garantissant que même les nouveaux opérateurs peuvent utiliser le contrôleur avec compétence. L'équipe d'une usine thaïlandaise a réduit le temps de préparation des recettes de 10 minutes à 30 secondes après la formation.

Fourniture de pièces de rechange : Nous stockons des pièces de rechange de base (tubes de chauffage, pompes, filtres) dans 4 entrepôts régionaux (Chine, Allemagne, États-Unis, Singapour). Pour les besoins urgents, nous proposons une livraison 24 heures sur 24 vers les principaux pôles industriels (par exemple Shanghai, Détroit, Munich). Un client européen a reçu une pompe de remplacement en 18 heures, réduisant ainsi le temps d'arrêt à 4 heures.

Mises à niveau logicielles : nous fournissons des mises à jour logicielles gratuites (via USB ou cloud) chaque année. Les mises à jour incluent de nouvelles fonctionnalités (par exemple, maintenance prédictive basée sur l'IA, protocoles de communication supplémentaires) pour maintenir le contrôleur compatible avec les systèmes d'usine en évolution. Les contrôleurs d'un client américain prédisent désormais automatiquement les besoins de remplacement des filtres 1 semaine à l'avance, grâce à une mise à jour logicielle prévue en 2024.

9. Pourquoi nous choisir

Spécialisation dans le contrôle de la température des moules de moulage sous pression : Nous ne fabriquons pas de contrôleurs industriels génériques, nous nous concentrons exclusivement sur la gestion de la température des moules de moulage sous pression. Notre équipe R&D travaille chaque année avec plus de 50 usines de moulage sous pression pour tester et affiner nos produits, en s'assurant qu'ils résolvent les problèmes du monde réel (par exemple, déséquilibre de température dans plusieurs cavités, gaspillage d'énergie) que les marques génériques ignorent.

Expérience B2B éprouvée : plus de 300 fabricants de moulage sous pression dans 40 pays utilisent nos contrôleurs de température de moule LH, dont 3 des 10 principaux fournisseurs mondiaux de pièces automobiles. Un client japonais a utilisé 12 de nos contrôleurs pendant 3 ans, sans aucune panne majeure, et a augmenté son volume de commandes annuel de 200 %.

Expertise R&D et innovation : Nous détenons 4 brevets pour la technologie de contrôle de la température du moulage sous pression (par exemple, algorithme PID double cœur, système de récupération de chaleur) et investissons 15 % de notre chiffre d'affaires annuel dans la R&D. Notre modèle 2024 a ajouté un « Mode énergie intelligent » qui réduit la consommation d'énergie de 10 % supplémentaires, une fonctionnalité développée sur la base des commentaires de clients européens axés sur la durabilité.

Retour sur investissement rentable : nos contrôleurs coûtent 25 % de plus que les modèles génériques mais offrent une durée de vie 3 fois plus longue, des coûts énergétiques 20 % inférieurs et 70 % de défauts en moins. La plupart des clients obtiennent un retour sur investissement complet en 12 à 15 mois : pour une usine équipée de 5 contrôleurs, cela représente 60 000 $ d'économies sur 5 ans.

Chaîne d'approvisionnement fiable et flexibilité : nous maintenons plus de 1 000 unités en stock pour les modèles standard (livraison sous 3 à 5 jours). Pour les besoins personnalisés (par exemple, 8 zones de température, tension spéciale 480 V/60 Hz), nous proposons des délais de livraison de 2 semaines, soit 50 % plus rapides que ceux de nos concurrents (qui prennent généralement 4 semaines). Un client canadien avait besoin de 10 contrôleurs refroidis par huile avec une alimentation de 480 V ; nous les avons livrés en 12 jours, les aidant ainsi à respecter un délai de commande critique.

10. FAQ

R : Oui. Notre contrôleur est conçu pour fonctionner avec toutes les grandes marques de machines de moulage sous pression (LH, Yizumi, Haitian, Toshiba, Ube) via des raccords de tuyaux standard (ports G1/2' ou NPT 1/2'). Nous fournissons également des kits d'adaptateurs pour les ports non standard sans frais supplémentaires. Envoyez-nous simplement votre modèle de machine et la taille d'entrée/sortie du moule. Notre équipe technique confirmera la compatibilité dans un délai d'une heure et vous fournira un schéma de connexion.

R : Pour les modèles refroidis à l'eau : utilisez de l'eau déminéralisée avec un inhibiteur de tartre et remplacez-la tous les 3 mois. Pour les modèles refroidis à l'huile : utilisez de l'huile thermique d'une viscosité de 20 à 80 cSt et remplacez-la tous les 6 mois (ou lorsque la viscosité dépasse 80 cSt). L'écran tactile du contrôleur dispose d'un rappel de remplacement de fluide (vous pouvez définir l'intervalle) qui vous avertit quand il est temps, ce qui évite 80 % des pannes liées aux fluides.

R : Oui. Nous proposons des modèles personnalisés avec jusqu'à 12 zones de température pour les grands moules complexes (par exemple, les moules de tableaux de bord automobiles avec 16 cavités). La personnalisation comprend l'ajout de capteurs supplémentaires, de tubes de chauffage indépendants et d'un écran tactile plus grand (10 pouces) pour afficher toutes les zones. Le délai de livraison pour les modèles personnalisés est de 3 semaines et ils bénéficient de la même garantie de 2 ans que les modèles standard. Une usine chinoise de pièces automobiles utilise un modèle personnalisé à 10 zones pour un moule de tableau de bord, réduisant ainsi la variation de température entre les cavités de ±2℃ à ±0,1℃.

R : Le contrôleur dispose d'une fonction d'étalonnage intégrée qui prend 5 minutes : 1) Allez dans le menu « Paramètres » et sélectionnez « Étalonnage » ; 2) Insérez un capteur de température certifié (nous pouvons en fournir un pour 50 $) dans le réservoir de liquide ; 3) Le contrôleur comparera automatiquement sa lecture avec le capteur certifié et ajustera pour une précision de ±0,1 ℃. Nous vous recommandons de le faire mensuellement. Si vous avez besoin d'aide, notre équipe technique peut vous guider par appel vidéo : aucun outil d'étalonnage professionnel n'est requis.

Français

Français